TECH Meets BUSINESS

産業技術総合研究所が創出・支援するベンチャービジネス

AIを活用した画像処理技術とセンシング技術によって、インフラ保全管理を支援するひび割れ自動検出クラウドサービスなどを提供するテクノハイウェイ株式会社。産総研、首都高技術、東北大学の三者が開発した技術を引き継ぎ、継続して開発しています。高い検出精度と処理速度を誇る独自技術で、今後は点検だけにとどまらず劣化損傷予測などに貢献していきます。

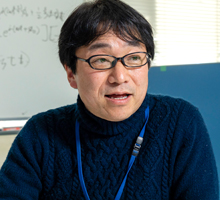

テクノハイウェイ株式会社 代表取締役、1989年電子技術総合研究所(2001年より産業技術総合研究所)後、人間の認知学習機能、メンタルモデル、ユーザーインタフェース、画像処理の研究に従事。2014年よりNEDOプロ「インフラ維持管理・更新等の社会課題対応システム開発」において、ひび割れ自動検出技術の開発を主導。2019年、技術成果を事業化するため、プロジェクトメンバーとともテクノハイウェイ株式会社を設立。

開発当初からこの技術の実用化を信じていました

― テクノハイウェイ株式会社が設立された経緯を教えてください。

2011年の東日本大震災を受けて、2013年に国土強靭化基本法が施行されました。これを背景に、国土交通省や経済産業省が主導してインフラ維持管理の関連事業が準備されていきました。産官学連携の産業競争力懇談会(COCN)などでは、インフラの長寿命化に資する技術開発が必要だという機運が高まっていきました。そして2014年~18年のNEDOのインフラ維持管理・更新等の社会課題対応システム開発プロジェクトに産総研としてエントリーすることになりました。

そこで首都高の保守点検を担う首都高技術株式会社にご尽力いただき、さらにコンクリートとインフラマネジメントを研究されている東北大学の久田真教授にも加わっていただき、三者で取り組むことになりました。我々は画像処理応用に特化した技術でプロジェクトを組み立て、無事採択されて研究開発がスタートします。技術開発に3年、実証評価に2年と順調に進み、実用化に十分な高い性能の技術が形になりました。その後、事業化の検討を重ねる中で、成果技術の改良と運営を担いながら事業を行う必要性から、根幹技術を開発した産総研の私が手を挙げて当社設立に至りました。

研究成果が実用化に結びつくことはそう多くありません。研究という職業は、実は人の役に立っている実感をなかなか得られないものだと思います。このNEDOプロジェクトは実用化を前提に計画を立てる必要があり、私自身も実用化を信じて取り組んだプロジェクトでしたが、結果的に非常に良い成果を出すことができました。これはチャンスだと思いました。自分たちの研究成果が実際に役立っている場面を直に感じたい、また子どもにこれがお父さんの仕事だと胸を張って言えるように最後まで見届けたいという思いで事業に飛び込みました。

― インフラの保全管理技術という分野での事業展開にあたり、どのような背景や思いがあったのでしょうか?

今やどの分野でも人手不足が叫ばれていますが、自分たちの画像処理技術や情報技術はそれを補う有効な道具になり得ると考えて、様々な分野で課題やデータに取り組んできました。土木分野もそのひとつで、国土強靭化と前後しますが、2012年に発生した笹子トンネル天井板落下事故を経て、1950年代の高度経済成長期に数多く建設された道路インフラは老朽化への懸念が高まっていながら、保守・点検を担う技術者は高齢化も進み減少が続いていました。自分たちがアプローチした当時、定期点検作業はほとんど人手に頼って行われていて、自分たちの技術が貢献できると考えました。

土木分野は新しい技術を受け入れる土壌があると感じたことも理由のひとつです。たとえば土木の学会では、具体的な施工方法や点検方法などを企業や大学などが垣根を超えて共有し合う光景が普通に展開しています。おそらく大きな使命感のもと、お互いの仕事に敬意をもち、現場で直面する課題に取り組んでいく風土があり、そういう世界はいいなと、やりがいを感じています。

検出精度95%、処理速度4秒で、点検作業の労力を大幅に圧縮

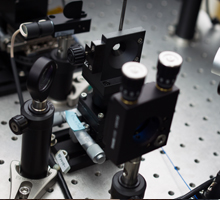

― 独自技術である劣化損傷検出技術「C2finder®」について教えてください。

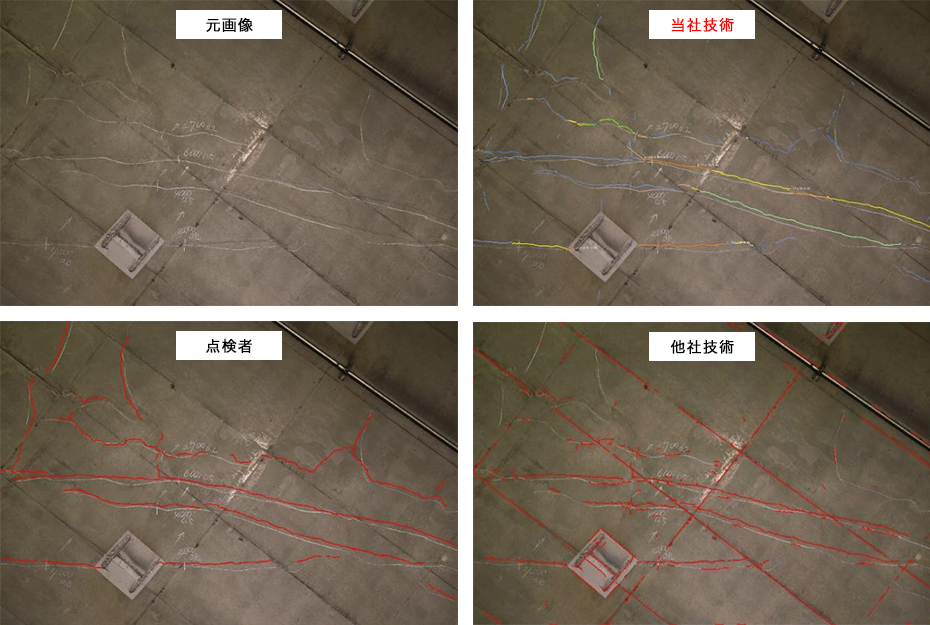

ひび割れ検出は画像処理では古くからある研究対象で、インフラのひび割れなどを検出するソフトはこれまでにもありました。しかし従来の技術では、見落としのほか、チョークや型枠跡などひび割れではないものまで検出する見誤りが非常に多く実用になりませんでした。自動で検出した結果から、ひび割れではない箇所を人が手作業で削除しなければならず、実務上は労力の節約になっていませんでした。

そこで、我々はひび割れを見落とさず検出し、ひび割れ以外の誤検出を極力抑えることを開発目標としました。その結果が今の当社の劣化損傷検出技術C2finder®です。開発当初は、前段の処理で、研究者が設計した統計的なパターン認識処理により、画像からひび割れの特徴パターン抽出を行い、特徴バターンを識別する後段でAIを用いていました。前段は産総研が連綿と蓄積してきた画像処理技術、後段はニューラルネットワークの人工知能・機械学習技術というハイブリッドで構築していました。今は全てニューラルネットワークで置き換えて最適化を図り、高い検出精度と高速処理を両立させています。

一般的なAIの深層学習には大量のトレーニングデータが必要です。しかし、ひび割れなどの異常状態のデータは正常状態より数が少なく、サンプルを多く集めるのは大変です。当社の技術は、これまでの技術の蓄積と開発経験から適材適所で技術を選んで各部を設計し、最適化することで、少ないトレーニングデータで精度の高い検出を実現することが可能です。

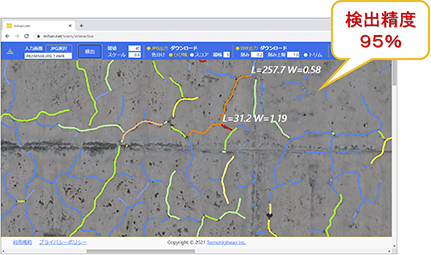

NEDOプロジェクト終了時の2018年時点での検出精度は84.2%でした。この数値は、情報検索において客観的な性能評価指標として用いられるMAP(Mean Average Precision)により算出しています。創業後も改良を重ねて、検出精度が少しずつ向上していました。しかし、それに反比例して、1枚の画像に対する処理速度が30秒、40秒と膨らんでいく問題に直面していました。ところが、産総研研究員を兼務している当社役員が技術革新をもたらしてくれ、現在は検出精度95%、処理速度4秒(画像約5000x3600ピクセル1枚当たり)を実現しています。

見落としも見誤りも少ないひび割れ検出技術

― 見落としと見誤りが少ないことが強みになっているのですね。この技術をもとにどのようなサービスを展開されているのでしょうか?

大きく分けて、対計算機用のWebAPI提供サービスと、対人用のひび割れ自動検出サービスの2つになります。

WebAPI提供サービスは、たとえば既に点検情報システムを保有している事業者のワークフロー、あるいはドローンや点検車両などと連動した自動検出を可能にします。人が介在しないで計算機に搭載されているプログラムから当社の検出機能を呼び出してもらい、あたかもお客様先のシステムにひび割れ検出機能があるように使っていただくというイメージです。高速道路会社のような大手企業は自社の点検システムや端末アプリを有しており、そこでご利用いただくことを想定して最初に開発しました。

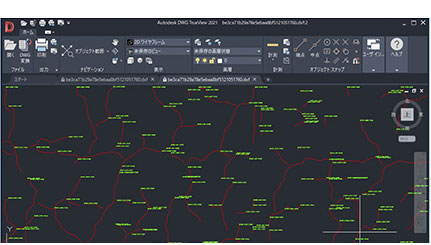

さらにエンドユーザーに向けて開発したのが、ひび割れ自動検出Webサービスで、点検事業者の作業員の方が、これまで現場の目視点検を経て記録に残していた作業を自動化します。デジタルカメラなどで撮影した画像をWebブラウザからアップロードいただくと、ひび割れを検出して画像やCADデータなどで出力し、一般的な定期点検要領で損傷図に保存することを定めている0.2mm幅以上のひび割れを検出します。コスト面でも強みがあり、山形県の実橋で行った実証実験では、11.3人日かかる従来点検に比べて、開発技術を導入した点検は5.5人日と労力が約半分になりました。調書上の所見等の作成は省略できませんが、ひび割れを目視で確認して記録に残すまでの作業に限っては約1/8に短縮できました。

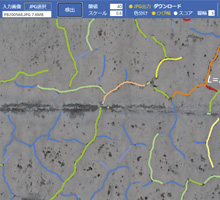

ひび割れの幅と長さを色分けで表示するひび割れ自動検出サービス

検出結果は4秒でCADデータなどとして出力可能

※出力形式は、JPG、DXF、SVGですが、追加開発も可能です。処理速度は、画像のサイズ・通信環境によって変化します。

サービスの提供状況については、先行しているWebAPIは3社様にご契約いただいています。ひび割れ自動検出サービスは2022年11月の導入後、40弱の登録ユーザー数となっています。どちらも画像サイズ1MBにつき30円の完全従量制です。普及はまだまだという状況ですが、ローンチ後3か月としては妥当な数のエンドユーザーにご利用いただいている状況です。昨年、国土交通省の令和4年度点検支援技術性能カタログに採録されたことが、徐々に追い風になっているとの実感もあります。

― 性能カタログの採録について詳しくお聞かせいただけますか?

当社のような点検支援技術を提供している会社にとって、国土交通省の性能カタログに技術が採録されることは非常に重要になってきました。国土交通省としては、人手不足や点検業者廃業などを背景に、各種点検作業を支援する新技術を集めて公表し、成果普及を図る活動というスタンスですが、このカタログに載っていることを採用条件とするところが増加しているため、載らないことにははじまらない状況になっています。当社のような点検支援技術を提供している会社にとって、国土交通省の性能カタログに技術が採録されることは非常に重要になってきました。

令和3年度版では、当社のひび割れ検出技術を採用した株式会社IHI様と株式会社インフラストラクチャーズ様のアプリケーションとして2件採録されました。令和4年度版では、当社自身が採録を目指し、エンドユーザー向けのサービス提供を開始しました。無事採録されたことで反響は大きくなっていますし、委託販売等のお問い合わせも増加しています。令和5年度版では、さらに精度を向上した測定結果にて更新を予定しています。

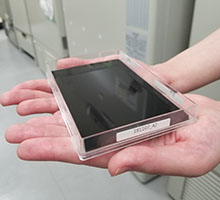

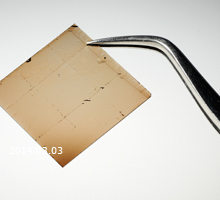

業者によっては0.1mmまで求められる検出精度を実現するためのテストピース

点検だけでなくマネジメントまで含めたワンストップサービスを検討したい

― 今後の事業展開における課題は何でしょうか?

国土交通省が公表している定期点検要領の改訂に合わせて、技術内容や出力、使い勝手を見直していくことは定常的な課題です。現行の道路橋定期点検要領は2019年に改定されたもので、それまでは人間が近接しての目視点検のみでしたが、改定により近接目視によるときと同等の性能を有すると施設管理者が判断した新技術でも代替可となりました。今後は、当社のような点検支援技術を活用することをむしろ基本とするような方向へ変更されていくことが予想されます。

調書作成方法出力のフォーマットも変わることが予想されますので、その変化に対応できるかどうかがひとつ大きなポイントになります。いざ時期がきたときに出遅れることのないよう情報を掴んではシステムを改良していくことが直近の目標になります。

― 将来に向けた展望を教えてください。

現在は点検現場の支援技術を主軸に置いていますが、その先には点検したインフラを維持するのか建て替えるのかの判断をする評価や意思決定が必要になってきますので、そこまで技術でサポートするサービスを展開したいと考えています。一連の点検業務がある中で、調書としてデータとして納めるだけではなく、そのデータを使って今後インフラをどうマネジメントしていくか、損傷の程度を評価したりメンテナンス計画の立案を支援したりする技術体系やツール群を整備して、ワンストップでお客様にご利用いただけるようにしたいと考えています。

道路の劣化にはさまざまな要因が絡みます。コンクリートの場合、実際そこにある劣化損傷がどういう影響力をもち、そこから何年もつかということはなかなか言えないのが現状です。しかし当社のような点検支援技術を用いて今ある損傷状態を詳細かつ客観的な数値として記録し続けていけば、劣化予測の精度は高まっていきます。現在は効率化を謳って点検現場の支援技術として普及を進めていますが、同時に近い未来にはインフラ維持管理に大きな転換期が来ることを予想して、先行投資的な技術開発も行っています。今後は、個別の事情を反映した精度の高い劣化予測によって、長期的に安定した維持管理を可能とするようなシミュレーションを含めた予測技術の開発も進めていきます。

※本記事内容は令和5い3月31日現在の情報に基づくものです。

Pickup注目の産総研発ベンチャー

Hmcomm株式会社

人工知能を活用して音から価値創造を!

テクノハイウェイ株式会社

ひび割れの自動検出でインフラ点検作業を効率化!

モルミル株式会社

分子の動きを見る技術で新しい治療薬を開発!

Veneno Technologies株式会社

自然界で進化してきた毒液から医薬品を!

プロテオブリッジ株式会社

体を守る抗体の検査&研究で健康寿命延伸に貢献

ソシウム株式会社

独自の解析技術が創薬の未来を拓く!

メスキュージェナシス株式会社

創薬につながるペプチドで医療と健康の未来をつくる!

7G aa株式会社

5Gビジネス参入を開発からサポート!

株式会社AiCAN

AI技術とデータ化により子どもの虐待をゼロに!

メルフロンティア株式会社

生体内に吸収される医療機器を開発!

株式会社ナノルクス

「見えない」を「見える」に!赤外線カラー暗視ソリューション

株式会社光パスコミュニケーションズ

新しい光通信技術で4K映像をリアルタイムにつなぐ!

リーグソリューションズ株式会社

新しい画像計測をスマート社会の常識に!

株式会社モッタイナイ・エナジー

熱からつくった電気で未来を明るく照らす!

株式会社SteraVision

まるで人間のように見える眼を実現!

プロテオブリッジ株式会社

手のひらの上に生きているヒトを再現!

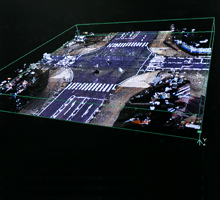

地球科学可視化技術研究所株式会社

地球の歴史を可視化し「未来の博物館」の創造を目指す!

サイトセンシング株式会社

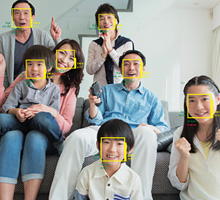

顔認識/行動計測/3Dモデル、優れた計測技術駆使し新事業展開

株式会社トリマティス

光を操り未来を拓く!未知の水中世界を測る技術

Hmcomm株式会社

音声を制する者が次世代ビジネスを切り拓く!

株式会社アプライド・ビジョン・システムズ

マシンの2つの眼で立体情報を高精度に認識する

ロボティック・バイオロジー・

インスティテュート株式会社

熟練研究者の技をロボットが再現

株式会社プロンテスト

英語の発音を評価・判定し、具体的に矯正指導するソフト開発

ときわバイオ株式会社

iPS細胞の作製を自動化!

株式会社ミライセンス

あたかもモノが存在するかのような感覚!

フリッカーヘルスマネジメント株式会社

毎日1分の「疲れ」チェックが職場の事故を未然に防ぐ。

株式会社HSPテクノロジーズ

混ざらないものを混ぜて新素材を創る!

株式会社ピコサーム

熱物性を測る技術で、情報社会を支える

株式会社知能システム

研究成果の蓄積が、介護の未来を変える

NSマテリアルズ株式会社

ナノサイズの粒子で、光の色を変える

株式会社ジーンテクノサイエンス

バイオ医薬品の岐路に立ち、難病に挑む

株式会社イーディーピー

究極の素材、ダイヤモンドへのこだわり