TECH Meets BUSINESS

産業技術総合研究所が創出・支援するベンチャービジネス

2009年、長年に渡る産総研のダイヤモンド研究がベンチャー企業「株式会社イーディーピー」として結実した。開発に長期間を要する材料製造を、ビジネスとしてスタートを切れ、軌道に乗るところまで進んだ源泉はどこにあるのだろうか?

株式会社イーディーピー代表取締役社長。企業でダイヤモンド素材とその製品化の研究開発にたずさわった後、2003年、産総研に新設されたダイヤモンド研究センターのセンター長に就任。同センターでの「ダイヤモンドの板状単結晶」製造技術開発の成果をもとにしたスタートアップ企業を設立し、現在は社長として経営と共に技術開発に力を尽くしている。

ダイヤモンドは最高の素材です。

― 産総研にお入りになる前は、素材メーカーで研究に携わっていたとお伺いしていますが、どのようなお仕事をなさっていたのでしょうか。

エレクトロニクスに関連する素材、部品の研究と事業化・製品化です。素材としてのダイヤモンドは長期間合成法から製品まで開発に取り組みました。

― ダイヤモンド自体の製品とはどのようなものでしょうか。

藤森:広い意味の工具製品や、製品の冷却に使うヒートシンクなどですね。変わったところでは、スピーカーの高音の再生に使うツイーターがあります。30ミクロンしかない半球状の薄いダイヤモンドで作りました。ダイヤモンドは音響的な特性にも優れているので、ツイーターの素材として最高なのです。もちろん、とても高価なスピーカーセットになってしまいますが。

― そのようなご経験を経て、産総研ダイヤモンド研究センターのセンター長にご就任になるわけですが、きっかけはどのようなものだったのでしょうか。

藤森:ダイヤモンド研究に関する国家的なプロジェクトが立ち上がったのがそもそもの始まりでした。企業や大学、その他の研究機関も多く参加したプロジェクトで、もちろん産総研も参加しました。そのとき、産総研から私に依頼があり、新設された研究センターのセンター長として就任することになりました。そのプロジェクトは、どちらかといえばデバイス寄りのもので、現在手掛けている単結晶がその素材として必要なものです。

― では、イーディーピー設立もベンチャー開発部からのアプローチだったのでしょうか。

藤森:いえ、これは私の方からベンチャー開発部に相談を持ちかけました。事業化できそうなところまで研究が進んできていると判断したからです。当時から産総研が起業支援を行なっていることを知っていましたので、2008年頃から共同して起業の準備を始めました。ところが、製造設備にかかる資金をどのように集めるかということを検討しているときに、いわゆるリーマンショックが起こりました。この影響で、なかなか資金が集まらない。一時は「もう諦めるしかない」というところまできましたね。

もっと大きなものを作れる可能性。

それが起業のきっかけです。

― 不況のなか、起業を決めたきっかけというのは、やはりその技術への期待や信頼にあるのでしょうか。

藤森:そうです。ダイヤモンドという素材があればこそです。ダイヤモンドはとても硬い物質ですが、それはダイヤモンドを構成する炭素原子どうしの距離が短く結びつきが強い、ということから生まれています。そして、その性質は熱の伝導性の高さや、音の伝達速度の速さという特性にもつながっているのです。高級なツイーターに使われる理由というのもこの辺にあるわけですね。

― 半導体の素材としても、注目されていますね。

藤森:化学の周期表を思い浮かべてください。半導体の素材であるシリコン(Si)の真上に炭素(C)があります。この2つの元素は同族ですから、似た性質をもっています。ダイヤモンドは電気を通さない絶縁体ですが、これに不純物を混ぜることによって半導体にすることが可能なのです。そして、ダイヤモンドはシリコンより優れた特性、例えば熱伝導性、高い耐電圧などもあわせ持っています。

― 半導体としての利用以外にもいろいろな可能性があるのでしょうか?

藤森:そもそも、他の物質と比べて秀でた特長を複数持っている物質自体が稀です。たいていの物質は、ある特性に優れていても、他の特性に優れない。その点ダイヤモンドは、硬さ、熱伝導、絶縁性、光学的特性などいろいろな優れた性質が重なっています。我々人類は、ダイヤモンドの利点をまだ少ししか使っていません。もっと活用していくことによって、今までの概念を変えるような使い方も考えられます。

― ダイヤモンドといえば、どうしても宝石を思い浮かべてしまいますが、現在では工業用の人工ダイヤモンドも多く作られています。ダイヤモンドはどのようにして作るものなのでしょう。

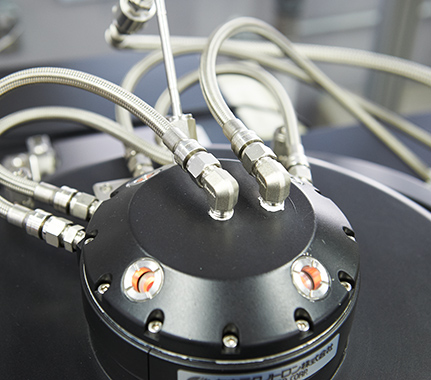

藤森:高温高圧合成法と気相合成法という方法が現在の主流です。高温高圧合成法は、原料となる炭素原子を自然界でダイヤモンドが生成される環境と似た高温高圧の環境に置く方法です。そして、私達が採用しているのが気相合成法で、これは炭素を含む気体からダイヤモンドを作る方法です。まるで「霜が降るように」ダイヤモンドを作ることができるのです。

― 霜が降るように、とはどのようなことでしょう。

藤森:冬の窓ガラスに、水滴が付くことがありますよね。原理としてはそれと同じなんです。この水滴、実はガラス表面から「生えてくる」んです。ある条件下で、これ以上空気に溶けられなくなった水分がガラス表面から生えてくる。これと同じようなことを炭素を含んだ気体、例えばメタンガスなどで行なっているのです。気相合成法では、気圧は大気圧よりも低い0.1気圧ぐらい、温度は1000℃ぐらいです。もちろん、そのほかにもさまざまな条件はありますが、この点では、高温高圧合成法よりも簡単だと言うことができます。

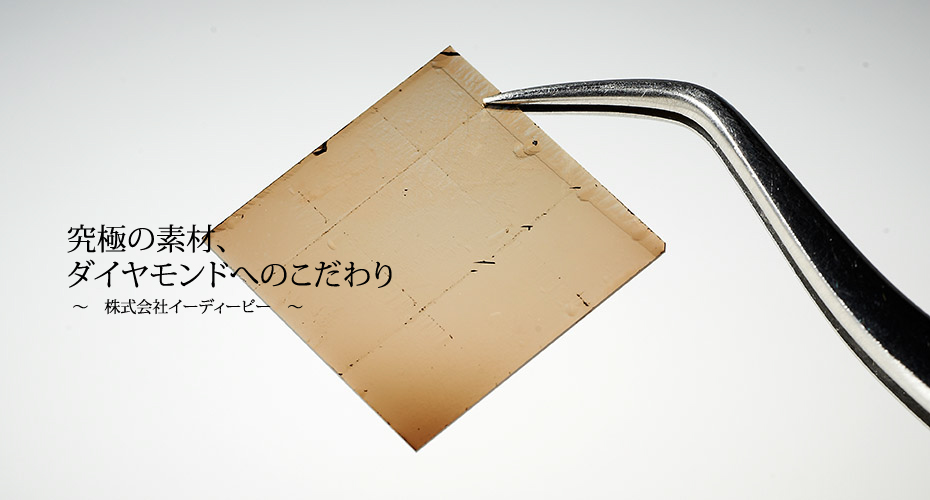

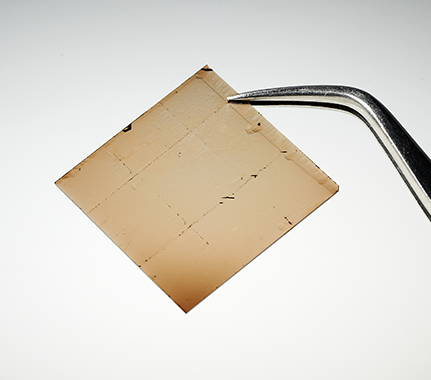

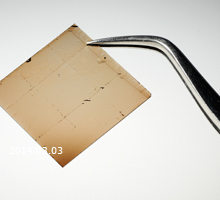

― そして、生成されたダイヤモンドを「剥がして」いって、板状のダイヤモンドを作るんですね。

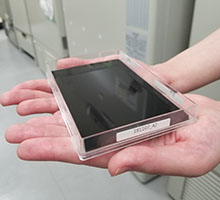

藤森:「電気化学エッチング」という産総研発の技術を使います。この方法によって、粒状のダイヤモンドを経ることなく直接的に板状のダイヤモンドを得ることができます。種結晶があれば、同じサイズの板状ダイヤモンドを複製することができるんです。

― では、種結晶と同じサイズのものしか作れないということでしょうか。

藤森:いいえ、生成した板状ダイヤモンドを縦横に並べ、それを種結晶として使うことによって大きくしていくことが可能です。思えば私はこの点に大きなビジネスチャンスを見出したんです。大きな単結晶が作れれば、素材としての応用範囲が広がります。例えば半導体のウエハとして使えるようになるには、2インチぐらいの大きさが必要です。現在は1インチ角ぐらいの大きさですが、今後、2インチ、3インチと大きなものを作れるように研究開発を行なっています。

数枚の単結晶ダイヤモンド板から、1枚の大きな板を作ることができる。

より大きなものを作れるよう、研究開発を行なっている。

日本の産業を考えると、

やはり製造業が大事だと考えています。

― 板状ダイヤモンドのサイズを大きくしていくことができることが、事業化のきっかけとのことでした。

藤森:そうですね。起業した時点で気相合成法自体はすでに確立された技術でした。やはり、ダイヤモンド研究センターでの技術開発によってそれを大きくしていくことができる目処がついたことで、これならいける、と考えました。2007年ぐらいのことですね。

― 今後、どのような分野に応用されていくのでしょうか。

藤森:素材というのは、それを応用するデバイスの研究との連携が欠かせません。例えば、半導体ウエハに応用するような場合でも、今後2インチのものが作れるようになったら、それをどのようなデバイスで応用できるのかを、研究者に考えてもらう。そして、3インチ、4インチと大きくしていったら、何ができるようになるのか、というところです。そして、次に行き当たるのはおそらくコストの問題です。製品として販売する以上、作り手にはいくらで作りたいのかという希望もあります。

― 実際に製品化されたものにはどのようなものがありますか。

藤森:設立以来手掛けているものとしては切削工具があります。例えばアルミニウムの面取りをするような場合、ダイヤモンド単結晶のような鋭利な素材を使った切削工具を使わないと表面に輝きが出ません。ダイヤモンドカッターの刃に採用されるダイヤモンドは小さなものが多いのですが、大きい板状の刃を採用すれば、これまで不可能だった精度で部品を作ることができます。新しい商品を作るとき、必要とする精度が厳しくなり、ダイヤモンド単結晶工具が必要になり、そして、当社の大型単結晶が使われる、といった場面が本当に出てきているのです。

― 応用する側の求めがあってはじめて、素材への需要が生まれるんですね。

藤森:それが辛いところでもあります。ただ単に大きいダイヤモンドが作れます、といったアピールだけではビジネスができるわけではありません。その応用先が決まって初めてビジネスとして成立する、と考えています。それまでには時間がかかります。そこまで持ちこたえられるかが問われています。現在は、工具やヒートシンクのメーカーや、ダイヤモンドデバイスの研究機関などから様々な引き合いがあり、これにどのように応えてゆくかが問われています。

― 最後に、イーディーピー社の今後の展望をお聞かせください。

藤森:材料の分野でベンチャーをやるのは時間も開発費も設備購入の資金も必要です。しかし、これからも日本はやはり、製造業をやらないといけないと思っています。これは、この会社を始めたときからの気持ちです。ですから、この日本で事業を続けていきたい。そう考えています。例え規模はそんなに大きくないとしても、数年後にはダイヤモンドを作っているメーカーとしては、メジャープレイヤーになっていたいですね。

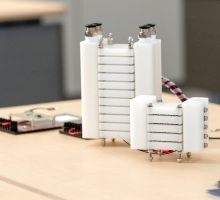

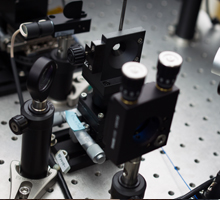

気相合成法による合成設備。このなかでダイヤモンドが生まれている。

機器にガスを注入することで「霜が降るように」ダイヤモンドが生成される。

※本記事内容は、平成26年1月10日現在の情報に基づくものです。

株式会社イーディーピー

〒560-0085 大阪府豊中市上新田4-6-3

Mail. n.fujimori@d-edp.jp

https://www.d-edp.jp

*Application field

・精密切削工具、耐摩耗工具

・高出力/高温デバイス等の研究用基板(ウエハ)

・X線等の透過窓

・放射線/紫外線センサー

・ヒートシンク

EDP Corporation

4-6-3 Kami-Shinden, Toyonaka-shi, Osaka 560-0085, Japan

Mail. n.fujimori@d-edp.jp

https://www.d-edp.jp/en/

*Application field

- Precision cutting tools, wear resistant tools

- Substrates (wafers) for research of high-power/high-temperature devices

- Transmission windows for X-rays and so on

- Sensors for radiation/ultraviolet light

- Heat sinks

Pickup注目の産総研発ベンチャー

Hmcomm株式会社

人工知能を活用して音から価値創造を!

テクノハイウェイ株式会社

ひび割れの自動検出でインフラ点検作業を効率化!

モルミル株式会社

分子の動きを見る技術で新しい治療薬を開発!

Veneno Technologies株式会社

自然界で進化してきた毒液から医薬品を!

プロテオブリッジ株式会社

体を守る抗体の検査&研究で健康寿命延伸に貢献

ソシウム株式会社

独自の解析技術が創薬の未来を拓く!

メスキュージェナシス株式会社

創薬につながるペプチドで医療と健康の未来をつくる!

7G aa株式会社

5Gビジネス参入を開発からサポート!

株式会社AiCAN

AI技術とデータ化により子どもの虐待をゼロに!

メルフロンティア株式会社

生体内に吸収される医療機器を開発!

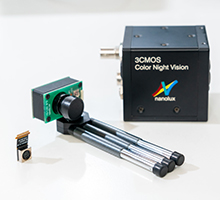

株式会社ナノルクス

「見えない」を「見える」に!赤外線カラー暗視ソリューション

株式会社光パスコミュニケーションズ

新しい光通信技術で4K映像をリアルタイムにつなぐ!

リーグソリューションズ株式会社

新しい画像計測をスマート社会の常識に!

株式会社モッタイナイ・エナジー

熱からつくった電気で未来を明るく照らす!

株式会社SteraVision

まるで人間のように見える眼を実現!

プロテオブリッジ株式会社

手のひらの上に生きているヒトを再現!

地球科学可視化技術研究所株式会社

地球の歴史を可視化し「未来の博物館」の創造を目指す!

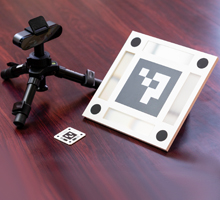

サイトセンシング株式会社

顔認識/行動計測/3Dモデル、優れた計測技術駆使し新事業展開

株式会社トリマティス

光を操り未来を拓く!未知の水中世界を測る技術

Hmcomm株式会社

音声を制する者が次世代ビジネスを切り拓く!

株式会社アプライド・ビジョン・システムズ

マシンの2つの眼で立体情報を高精度に認識する

ロボティック・バイオロジー・

インスティテュート株式会社

熟練研究者の技をロボットが再現

株式会社プロンテスト

英語の発音を評価・判定し、具体的に矯正指導するソフト開発

ときわバイオ株式会社

iPS細胞の作製を自動化!

株式会社ミライセンス

あたかもモノが存在するかのような感覚!

フリッカーヘルスマネジメント株式会社

毎日1分の「疲れ」チェックが職場の事故を未然に防ぐ。

株式会社HSPテクノロジーズ

混ざらないものを混ぜて新素材を創る!

株式会社ピコサーム

熱物性を測る技術で、情報社会を支える

株式会社知能システム

研究成果の蓄積が、介護の未来を変える

NSマテリアルズ株式会社

ナノサイズの粒子で、光の色を変える

株式会社ジーンテクノサイエンス

バイオ医薬品の岐路に立ち、難病に挑む

株式会社イーディーピー

究極の素材、ダイヤモンドへのこだわり