TECH Meets BUSINESS

産業技術総合研究所が創出・支援するベンチャービジネス

ここ数年で爆発的に増えているスマートフォンやタブレットに代表される情報端末や、自動車業界の構造変化をもたらすハイブリットカー、電気自動車、最近話題のウェアラブル端末。

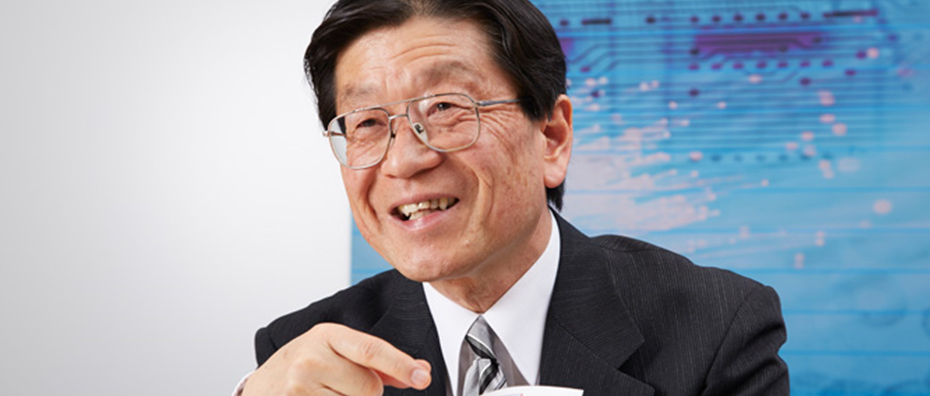

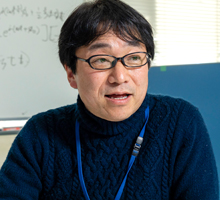

これらの製品に欠かせない新材料の開発で活躍されているのが、本日の取材させていただく株式会社HSPテクノロジーズの清水社長だ。

社長曰く「ただ混ぜるだけ」というシンプルなその方法は、どんな将来性を秘めているのだろうか。

株式会社HSPテクノロジーズ代表取締役社長。理学博士。旧・通産省工業技術院で導電性高分子の導電機構の解明など基礎研究を進めたのち、独立行政法人産業技術総合研究所(以下、産総研)発足後、世界で初めて樹脂のナノレベル混合が可能な技術を開発した。2010年、この技術開発において第18回化学・バイオつくば賞を受賞。現在は同社で量産化の研究と新材料の販路拡大を進めている。

混ぜるだけで新素材ができる、 弊社が誇る新技術です

― まずは、2011年6月に起業されるまで、どのような研究をされていたのかお聞かせください。

産総研研究者として、精密高分子技術に関する国家プロジェクトに参画し、基盤的研究を行っていました。異種高分子同士を混合した複合材料の内部構造をナノスケールにするために有効な加工技術はどのようなものか検証しました。

― その結果、清水さんが確立した世界で初めての技術があるそうですね。

清水:清水: はい。簡単にいえば「分子レベルで異種高分子素材同士を均等に混ぜ合わせる」技術です。この技術で、金属やレアメタル、ガラスの代替材料に加え、化石資源に頼ることのない、地球環境にやさしい効率的な新しい素材を作ることが可能になります。材料の内部構造をナノレベルという細かさで実現した混合技術は唯一弊社が特許を独占しています。この独自性が当社の強みです。 少し専門的になりますが、イメージはこうです。従来の方法でAとBという2種の高分子素材を均等に混ぜることは難しいのですが、当社の新技術ならAとBの分子が均等に混合されます。細かく混ざり合っているので、その物質はあたかも両方の性質を備えたCという新素材のような振る舞いをするのです。

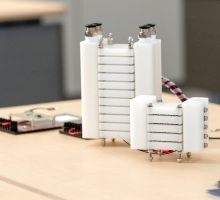

(株)HSPテクノロジーズが東芝機械(株)と共同開発した量産モデル「完全連続式高せん断加工機」。(写真は東芝機械(株)提供)

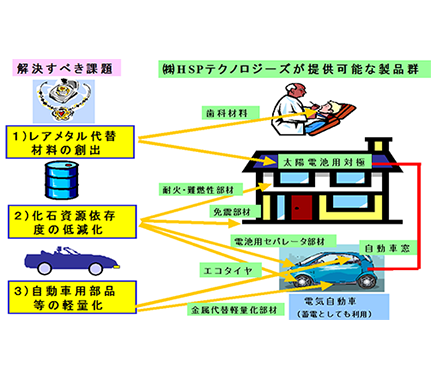

金属、化石資源、レアメタルを使うシーンで代替素材を提供できる。

電子顕微鏡の第一人者が驚くほどの微細構造ができました

― 細かく混ぜられるようになると、どんなメリットが生まれるのでしょうか。

清水:細かく混ぜるメリットは大きく2つあります。1つは今までにない新しい素材を創製可能なこと、もう1つは従来の素材の組み合わせでもさらに良い性質を引き出せること。素材自体の性能が上がれば製品の品質が上がるので、これは企業にとって非常に魅力的な技術なのです。

材料の開発でなぜ素材を混ぜるかというと、AとB両方の良い性質を一緒に使いたいと考えるからです。しかし、混ぜ方が粗いと求めている性質がうまく出なかったりします。

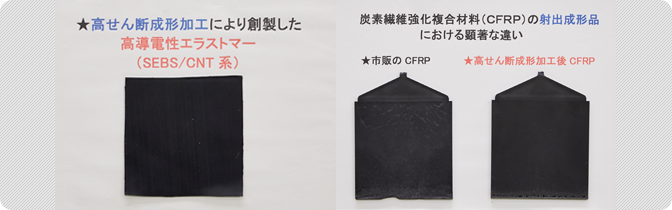

たとえば「ゴムのような電気を通さない素材A」に「電気を通す素材B」を混ぜ合わせようと思っても、混ぜ方が粗いと電気を伝えにくい状態のままです。しかしここで新技術を使って細かく混ぜればBの性質が均等に散って、「電気を通し、ゴムのように伸び縮みが可能な」素材ができます。この素材は最近話題になっているウェアラブル端末などでの利用が可能です。両方の性質を備えた素材は、今のところこの混合技術でしか生まれません。

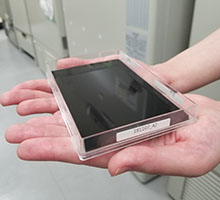

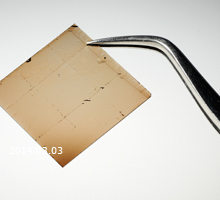

また、元の素材が共に透明であっても、粗い混ぜ方では白く濁ってしまう素材でも、新技術で混ぜ合わせると透明なまま混ぜ合わせることが可能になります。これらは重たいガラス部品と取り替えることができるので製品の軽量化につながり、特に自動車用窓材向けやスマートフォンやタブレット端末向けの透明パネルとして注目されています。

― それを実現する装置は貴社にしかないのですね。

清水:はい。これまでの常識では素材を細かくしてもサイズには限界があるといわれていましたが、弊社の装置はその限界を超えてさらに細かく分散、混合させることに成功しました。この技術が特許の核となっています。

開発後の検証を電子顕微鏡の第一人者の先生にお願いしましたが、見た途端に「こんな微細な構造が形成されているのか」と驚かれました。通常は混ざり得ない異種高分子同士が均一に分子レベルで混ざっていたからです。

昨年は連続式で新素材を作り出せる装置を発表しました。この量産化モデルがあれば企業は新素材を自作できると注目を浴び、発表以来さまざまな企業からお問い合わせをいただいています。

株)HSPテクノロジーズの加工技術により作製したPC/PMMAアロイの透明シート(左)と従来の加工技術により作製したPC/PMMAアロイのシート(右)

従来なら白濁してしまう組み合わせも、ナノレベルでの混合を行うと透明になる。

莫大な時間とコストをかけなくても、新素材開発が可能になります

― この技術で作った素材はどんなところで活用できるのでしょうか。

清水:多様な産業分野で利用可能ですが、金属やレアメタルなどを代替しようとする産業分野、ガラスに代替しようとする透明材料分野、さらには化石資源の利用を極力抑えようとする産業分野に応用できます。今使っている素材で「もっとこうなればいいのに」という点があれば当社の新技術の出番です。なぜなら、この混合技術を使えば、素材の弱点をカバーする性質を私たち自身でコントロールすることができるからです。

先ほどお話しした「伸び縮み可能で電気を通す」素材は当社も力を入れているものです。これまでどちらかというと曲げることも難しかった電極が「もっと伸縮すればいいのに」という気づきが開発の出発点でした。伸縮性を持つ電極は電気を使う製品の可能性を一気に広げます。人の体に装着できるウェアラブル端末や、今までにない形状のセンサーなどへの応用を研究しているところです。

このほかにも「同じ性質のままでもっと透明になればいい」「同じ素材コストでもっと強度が上がればいい」「もっとこの性質が強く出ればいい」など、素材に対するお客様の「もっと」があればあるほど新技術は進化していきます。使われるシーンはさらに増えるでしょう。

― 金属以外の素材に金属と同じような性質を持たせることも可能とお聞きしました。

清水:はい。レアメタルに代替できる材料の開発についてはずいぶん前から問題になっています。特にプラチナは太陽光発電や燃料電池などで利用の激増が予想されますが、埋蔵量や採掘効率を考えると今後同じような方法で需要を満たすのは難しいと思います。そんなときに役立つのが当社の新技術です。

プラチナに関しては、現在3種類の素材を組み合わせて同等の光電変換効率を有する代替素材を開発しました。これもナノレベルでの細かい混合技術があったからこそ実現したものです。このほか歯科材料に使われているパラジウムなどの代替となる新素材についても研究を進めています。

― 混ぜるプロセスだけ、というのはとてもシンプルでわかりやすいですね。

清水:ええ。この技術のキーワードは「単純化」だと考えています。ナノレベルで混合するために実践するのは、混ぜることだけ。通常の素材混合では化学的な処理をしたり、素材間を仲介するための界面活性剤を利用したりします。しかし弊社の混合技術であれば数十秒混ぜるだけでナノレベルでの複合化が可能です。

混ぜるというのは本当に手軽です。もし耐熱性が足りなければ耐熱性に優れた素材をブレンドする、耐摩耗性が必要ならコーティングを組み合わせるなど、単純だからこそいろんな作り方ができるのです。結果的に新しいプラスチック素材を開発するのと同じくらい大きな効果が望めると考えています。非常にシンプルな工程で、素材開発の膨大な時間とコストが劇的に削減できる。素材を必要とするどの企業にも役立ちます。

できた素材の質の高さは世界で認められている自負がありますし、デモや現物をご覧になった企業は弊社の技術に非常に高い関心を寄せております。

― 現在はどんな企業からお問い合わせが来ているのですか。

清水:素材コンポジット事業を進めている樹脂メーカーや、軽量化を図る自動車メーカーや自動車部品メーカー、伸縮自在電極をウエアラブル端末に利用したいエレクトロニクス企業、スマートフォンやタブレット端末向けの透明パネルを扱うメーカーなど多岐にわたる分野で注目いただいています。今後量産機の販売が始まれば、さらに引き合いは増えるでしょう。 現在は新素材を作る共同研究のほか、装置を導入するためのテスト、「こんな素材がほしい」というご相談などを受けています。

― 今後の展望をお聞かせください。

清水:これから業績を伸ばすために2つの柱を意識しています。まず小回りが利くベンチャーとして少量・高付加価値の新素材提供のニーズに応えたい。同時に、この技術を普及させるために量産化装置の開発を進めたい。2015年は長年の研究が装置に結実した成長の年になるはずです。この機を生かして将来の事業展開にもつなげていこうと考えています。 この混合技術は産業界でイノベーションを起こせるだけの力を持っていて、海外でも評価が高まりつつあります。社名のHSPは「高せん断成形加工」という新技術の英訳から頭文字を取ったもので、世界にこの技術名が広まってほしいという思いを込めました。今後も新しい素材を提供し続けられる企業に育てていきます。

(左)ゴムのように伸縮できる電極素材が作成可能になる。

(右)従来の混合では表面にざらつきが見える(左)が、ナノレベルで混合すると美しい面ができる。

※本記事内容は平成27年2月5日現在の情報に基づくものです。

株式会社HSPテクノロジーズ

〒305-0047 茨城県 つくば市千現2-1-6

つくば研究支援センター つくば創業プラザ103

Mail. info@hsp-technologies.co.jp

http://hsp-technologies.co.jp

*Application field

・新規ナノコンポジット材料の開発・製造・販売

・CNT等高充填マスターバッチの製造・販売

・高せん断成形加工

・完全連続高せん断加工機 販売

・材料試作の受託・共同研究

HSP Technologies Inc.

2-1-6 Sengen, Tsukuba City, Ibaraki Prefecture, Japan 305-0047

http://hsp-technologies.co.jp/?lang=en

Pickup注目の産総研発ベンチャー

Hmcomm株式会社

人工知能を活用して音から価値創造を!

テクノハイウェイ株式会社

ひび割れの自動検出でインフラ点検作業を効率化!

モルミル株式会社

分子の動きを見る技術で新しい治療薬を開発!

Veneno Technologies株式会社

自然界で進化してきた毒液から医薬品を!

プロテオブリッジ株式会社

体を守る抗体の検査&研究で健康寿命延伸に貢献

ソシウム株式会社

独自の解析技術が創薬の未来を拓く!

メスキュージェナシス株式会社

創薬につながるペプチドで医療と健康の未来をつくる!

7G aa株式会社

5Gビジネス参入を開発からサポート!

株式会社AiCAN

AI技術とデータ化により子どもの虐待をゼロに!

メルフロンティア株式会社

生体内に吸収される医療機器を開発!

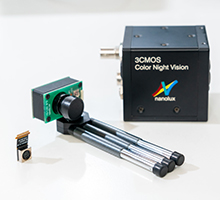

株式会社ナノルクス

「見えない」を「見える」に!赤外線カラー暗視ソリューション

株式会社光パスコミュニケーションズ

新しい光通信技術で4K映像をリアルタイムにつなぐ!

リーグソリューションズ株式会社

新しい画像計測をスマート社会の常識に!

株式会社モッタイナイ・エナジー

熱からつくった電気で未来を明るく照らす!

株式会社SteraVision

まるで人間のように見える眼を実現!

プロテオブリッジ株式会社

手のひらの上に生きているヒトを再現!

地球科学可視化技術研究所株式会社

地球の歴史を可視化し「未来の博物館」の創造を目指す!

サイトセンシング株式会社

顔認識/行動計測/3Dモデル、優れた計測技術駆使し新事業展開

株式会社トリマティス

光を操り未来を拓く!未知の水中世界を測る技術

Hmcomm株式会社

音声を制する者が次世代ビジネスを切り拓く!

株式会社アプライド・ビジョン・システムズ

マシンの2つの眼で立体情報を高精度に認識する

ロボティック・バイオロジー・

インスティテュート株式会社

熟練研究者の技をロボットが再現

株式会社プロンテスト

英語の発音を評価・判定し、具体的に矯正指導するソフト開発

ときわバイオ株式会社

iPS細胞の作製を自動化!

株式会社ミライセンス

あたかもモノが存在するかのような感覚!

フリッカーヘルスマネジメント株式会社

毎日1分の「疲れ」チェックが職場の事故を未然に防ぐ。

株式会社HSPテクノロジーズ

混ざらないものを混ぜて新素材を創る!

株式会社ピコサーム

熱物性を測る技術で、情報社会を支える

株式会社知能システム

研究成果の蓄積が、介護の未来を変える

NSマテリアルズ株式会社

ナノサイズの粒子で、光の色を変える

株式会社ジーンテクノサイエンス

バイオ医薬品の岐路に立ち、難病に挑む

株式会社イーディーピー

究極の素材、ダイヤモンドへのこだわり