測定原理

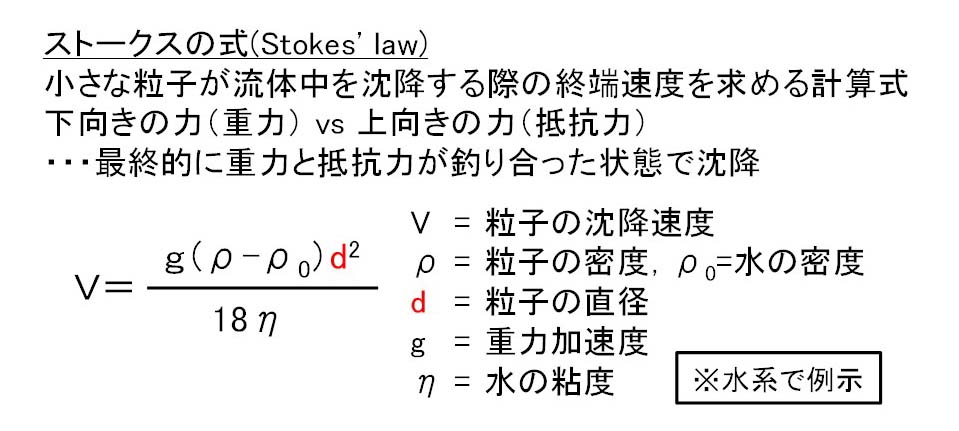

媒体中において球形粒子は、ストークスの式(Stokes' law)に従って沈降します。つまり、沈降速度から粒子サイズを求めることができます。この方法も、サンプルを乾燥させることなく、濃度調整のみで測定できる特徴があります。前述のように、ナノセルロース(セルロース)は比重が1.5であり、媒体である水より重たいため、沈降するはずです。しかし、多くの場合、高濃度(1wt

% 程度以上)では、ナノセルロース間の相互作用などで沈降しません。また、TEMPO触媒酸化処理等による超微細なナノセルロースは、水との相互作用が強いため低濃度化しても沈降しません。そのため、沈降速度が測定可能なナノセルロースは限定されることになります。さらに、この方法も、対象は球形粒子であり、レーザー回折式粒度分布測定と同様に、ナノセルロースの幅や長さを直接的に求めることはできません。

これまでに、ナノセルロースの形状特性と沈降挙動の解析から、繊維幅との相関が高いことを明らかにしています(参考文献1)。さらに、比表面積測定結果と沈降特性が相関しないCNF系(比表面積が同程度でも沈降速度が異なる)も存在していることも明らかにしています(参考文献2,

3)。これらのことから、沈降特性評価により、電子顕微鏡観察による形状・形態観察や比表面積測定による解繊度合い評価と総合して、ナノセルロースの特性をより把握できることが分かりました。

沈降特性評価は、工業的には、製品の粒度評価の他、保存時の分散安定性や乳化物やエマルジョンの安定(分離や凝集)度合いの評価でも用いられています。

参考文献1:Akio Kumagai, Naoko Tajima, Shinichiro Iwamoto, Takahiro Morimoto,Asahiro

Nagatani,Toshiya Okazaki, Takashi Endo, International Journal of Biological

Macromolecules, 121, 989-995 (2019), “Properties of natural rubber reinforced

with cellulose nanofibers based on fiber diameter distribution as estimated

by differential centrifugal sedimentation”. 参考文献1:Akio Kumagai, Naoko Tajima, Shinichiro Iwamoto, Takahiro Morimoto,Asahiro

Nagatani,Toshiya Okazaki, Takashi Endo, International Journal of Biological

Macromolecules, 121, 989-995 (2019), “Properties of natural rubber reinforced

with cellulose nanofibers based on fiber diameter distribution as estimated

by differential centrifugal sedimentation”.

参考文献2:熊谷明夫,遠藤貴士,足立真希、紙パ技協誌、73(5),66-73(2019).“沈降法によるセルロースナノファイバーの評価”.

参考文献3:Akio Kumagai, Maki Adachi, Takashi Endo, Japan TAPPI journal,73(5),57-65(2019).

“Evaluation of Cellulose Nanofibers by Using Sedimentation Method”.

|