技術ポイント 解説

| ナノセルロースとWPC(木材プラスチック複合材料) |

|---|

|

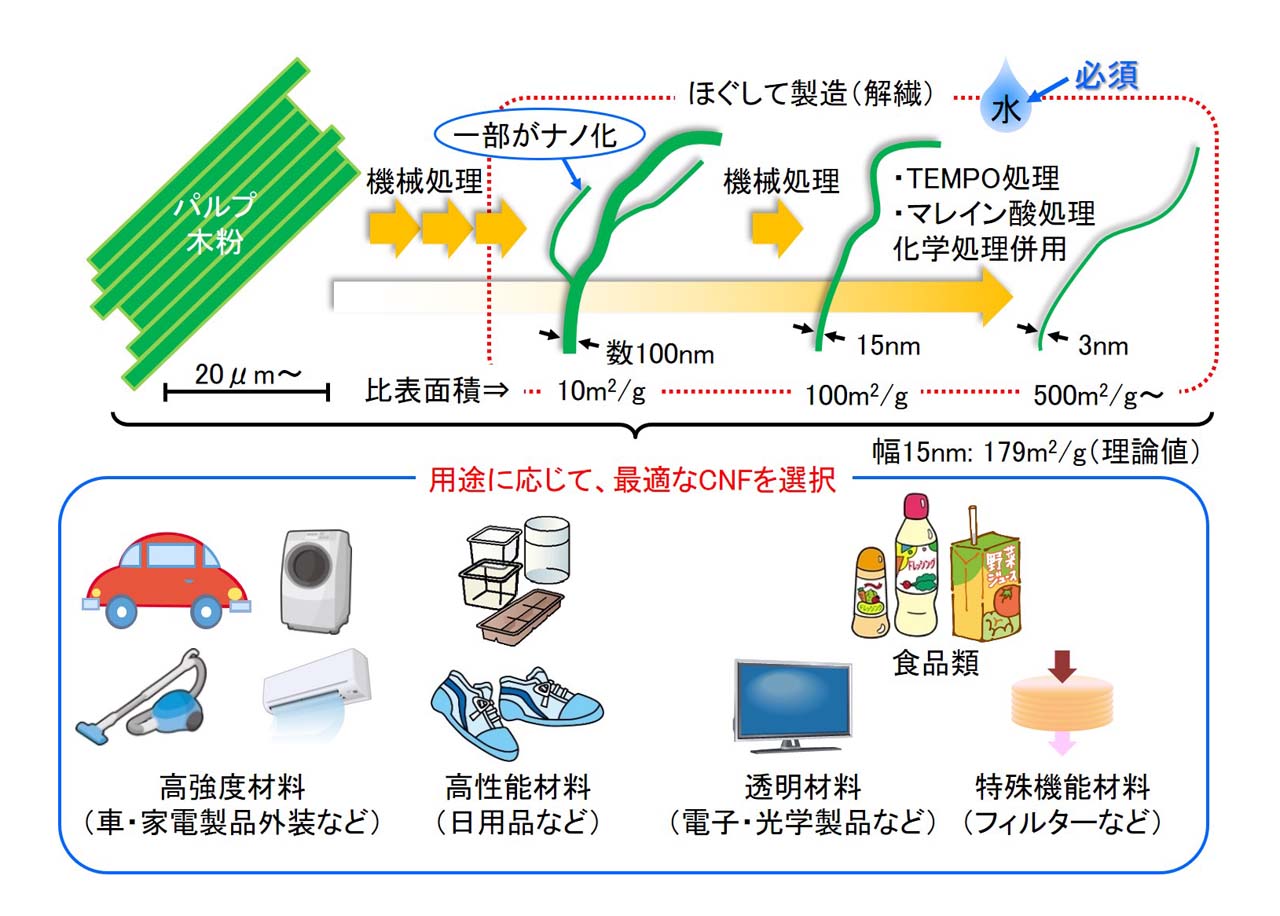

ナノセルロースは高強度・高弾性という特徴から,現在,樹脂補強素材への利用が進められています。実用化のためには,さらに研究開発が必要とされています。しかし,ナノセルロースよりもずっとサイズの大きな木粉(数百μm)を用いた樹脂複合材料は30年近く前から実用化されています。この,木粉と樹脂(オレフィン)との複合材料は木材プラスチック複合材料(WPC)[木材に樹脂を含侵させた材料と区別するために,「混練型WPC」とも呼ばれることもある]と呼ばれています。このよなWPCは木材のような質感が有りながら,押出成形等により自由な形状に成形できることから,屋外のデッキ材や内装材として階段の手すり,柵などに用いられており,国内市場は4万トン/年あるそうです。木材製品のように見えるため,気がつかない方も多くおられます。 |

|

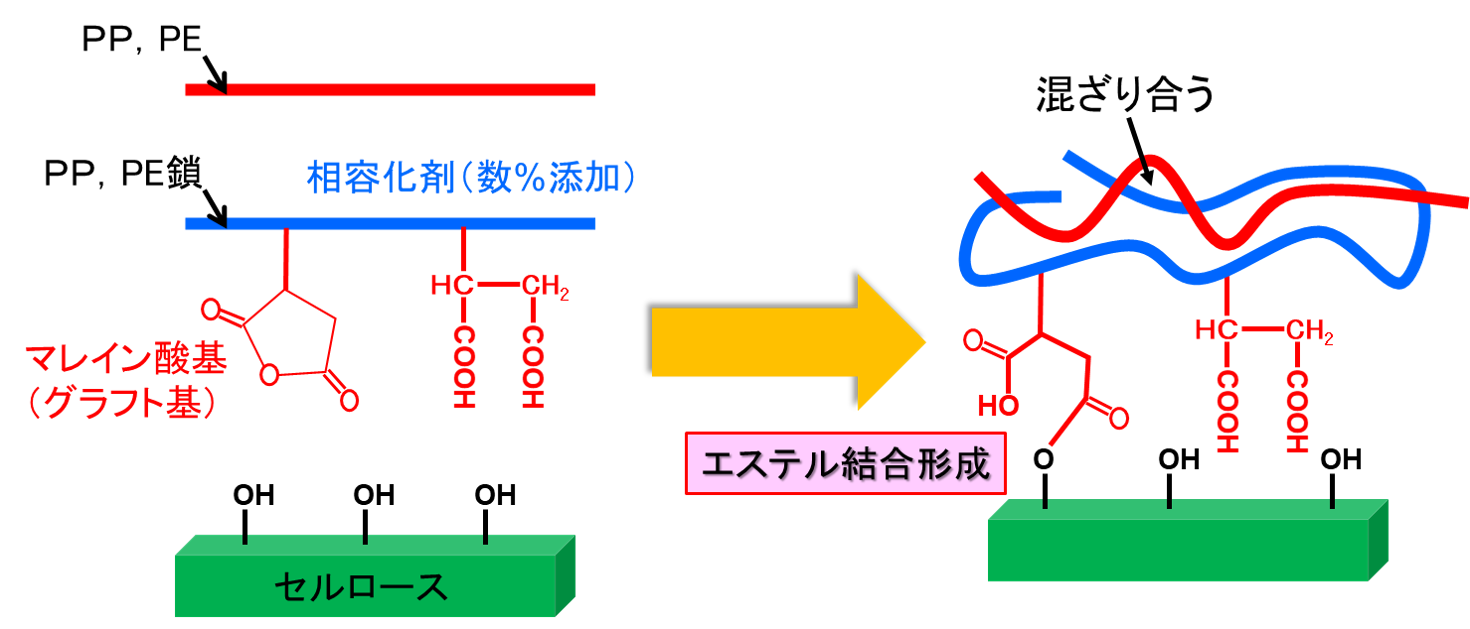

メカニズムの解明マレイン酸基がセルロースと化学的にエステル結合を形成するメカニズムは30年前から提唱されてきましたが、結合の量が極めて少なく、これまでに直接的に検出・同定した例はありませんでした。しかし、試料の前処理条件を工夫し、さらに、特別なNMR測定手法を用いることとで、エステル結合の形成をNMRシグナルとして直接的に確認することができました。 |

参考文献

Saori Niwa, Yasuko Saito, Mizuki Ito, Shinji Ogoe, Hirokazu Ito, Yuta Sunaga,

Kenji Aoki, Takashi Endo, Yoshikuni Teramoto, Polymer, 125, 161-171 (2017),

“Direct spectroscopic detection of binding formation by kneading of biomass

filler and acid-modified resin” |

| 解説 我々のグループでは,20年前からWPCに関連した研究開発を進めてきた経験があり,現在のナノセルロース複合材料開発でもWPCで得られた技術や知見,ノウハウを活用して進めています。ナノセルロースの樹脂複合化においても,凝集抑制,均一分散,界面制御,は重要なポイントです。 当研究グループにおける複合化技術の開発では、ミクロンサイズの木粉からナノサイズのナノセルロースまで,上手く利活用するための基盤技術の開発やノウハウの蓄積を進めています。 |

| 参考サイト WPCは実用化されて市場もそこそこ大きいのですが,大学や公的機関での取り組みは,あまり多くありません。WPCについて,さらにお知りになりたい方は,次のWebが参考になります。 ◎公益社団法人日本木材加工技術協会木材・プラスチック複合材部会(外部リンク) |

| ナノセルロース強化「ぽい」(スーパーボールすくい) | ||||

|---|---|---|---|---|

|

夏の縁日などでは,金魚すくいやスーパーボールすくいがよく行われています。これらイベントでは,比較的破れやすい紙を貼り付けた道具が使われます。この道具は「ぽい」と呼ばれています。 | ||||

| ||||

| 結果 スーパーボール1個を繰り返しすくえた回数(平均) [テスト用スーパーボール(重量3.88グラム,直径20mm)]

|