KEYWORDS

戦略的都市鉱山開発に関連するキーワードを、SUREコンソーシアムの視点から解説しています。解説は用語をクリックしてご覧ください。

[用語は50音順 一般的解説 SURE的解説]

形状選別

都市鉱山では人工物である廃製品が対象となるため、製品や製品を構成する部品の特徴的な形状に着目し、これらの差異を利用して選別を図ることは有効である。SUREではこれまでに、廃プリント基板より剥離した電子素子混合物を種類別に分けるため、磁力選別と傾斜コンベア法形状選別を組み合わせた新規選別機(傾斜弱磁力選別機)を開発している。当選別機により、円筒形を有するアルミ電解コンデンサを高精度に形状選別することが可能である。 また、対象物の形状特徴を利用する選別法として考えれば、ソーティング技術の一部もこれに該当する。SUREにて開発中のソーターでは、レーザー3D法や2D画像撮影より得た対象物の外観形状情報(サイズ、特徴部品位置等)を特徴量としており、機械学習を応用した個体認識を図っている。

CE(Circular Economy、循環経済)

CEは、行動計画(Closing the loop-An EU action plan for the Circular Economy)と廃棄物法制の改正指令案の2本立てで構成されている。行動計画は、8つの大項目(生産、消費、廃棄物管理、再資源化、重点分野、研究開発と投資、進捗評価、結論)から構成され、製品の製造から廃棄に至る各段階で取り組むべきことを明確にしていることが特徴的である。一方で、廃棄物法制の改正指令案は、「市町村の廃棄物のリサイクル目標を2030年までに65%に増加」、「埋め立て率を2030年までに10%に制限」等の目標を設定しており、EU加盟国にこれらの達成を求めるものである。

EUでは2000年代前半頃から持続可能な資源利用に関する関心が高まり、2005年に「天然資源の持続可能な利用に関する戦略」として具体化した。2008年のリーマンショックによる欧州経済の疲弊を経て、2010年に経済・雇用戦略としての「欧州2020(Europe 2020)」、その主構成要素の1つとして2011年に「資源効率的な欧州(A Resource-efficient Europe)」が発表された。その後、RE政策を実現するための手段として、2015年にCEが提唱されるに至った[注1]。2020年3月には、CEを加速させるための新計画「新循環型経済行動計画(New Circular Economy Action Plan)」が発表された。

SUREでは、技術に重心を置き、日本の法制に合致した先進的システムを開発することで、経済的な資源循環の実現を目指している。例えばSUREコンソーシアムメンバーを中心として実施している「高効率な資源循環システムを構築するためのリサイクル技術の研究開発事業(NEDO)(2017.6~2023.2)」では、小型デジタル製品の自動・自律型リサイクルプラントの開発や高効率製錬技術の開発に取り組んでいる[注2]。

[注1]DOWAエコジャーナル「EUのCE(Circular Economy)政策」

[注2]国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)「高効率な資源循環システムを構築するためのリサイクル技術の研究開発事業」

湿式製錬・乾式製錬

乾式製錬の典型例として、製鉄の高炉や銅製錬の自溶炉に始まり転炉-精製炉などに至る、高温での化学反応を利用したものが挙げられる。そのほか、溶融塩電解法や気相を用いた手法もこれに区分される。

湿式製錬はニッケル、亜鉛、銅をはじめ様々な金属に適用されるが、一般に浸出(酸浸出、アルカリ浸出など)、分離精製(溶媒抽出、吸着、イオン交換、沈殿分離など)、回収(電解採取、水素還元、中間生成物の沈殿回収など)の順で行われる。希土類元素など活性の高い金属類は水溶液から直接回収できないため、純粋な化合物として回収後、溶融塩電解やアルカリ金属およびアルカリ土類金属による還元等により処理される。

近年、銅製錬をはじめとした国内の乾式製錬所ではリサイクル原料の受け入れ量が増大し、それには多種多様な有用金属が含まれている。溶融法を用いる銅製錬では、銅及び貴金属以外の元素は大部分が銅スラグとして回収される。これらの銅スラグも路盤材等として「再利用」されるが、金属としての再利用はできない(水平リサイクルを参照)。

SUREでは、これまで回収できなかった廃製品中の有用金属回収を目指し、破砕および物理選別技術の高度化による製錬原料(タンタルコンデンサ等)の新たな回収ルートの確立や、回収した製錬原料を効率的に再資源化する新製錬プロセスの開発を進めている。その一例として、溶融塩電解法を用いた廃磁石からの希土類の直接回収プロセスが挙げられる。(大石哲雄、小西宏和、野平俊之、田中幹也、碓井建夫、化学工学論文集 36巻 299-303 (2010))。

人工知能

人工物が知性や意識を有するという概念自体は古く、古代の様々な神話や物語に登場する。1950年代に学問として確立し、人工ニューロンやチェスプログラムなどが開発されるなど急速に発展した。1970年代以降、人工知能と連携するデータベースの不足や人工知能自体の能力不足により、現実の問題解決に使えないことが問題視され、研究がやや停滞した時期もあったが、1980年代に日本が対話、翻訳、画像認識、推論等を行う人工知能の開発を目指す「第5世代コンピュータプロジェクト」を開始すると、世界中で再び研究が活発になった。近年になり、コンピュータの処理能力の向上や記憶容量の拡大、利用可能なデータの量と質の飛躍的な拡大と向上、更には、神経回路を模したニューラルネットワークや、ニューラルネットワークを多層化したディープラーニング等の手法の開発により、現実的な問題の解決能力が飛躍的に向上し、金融、医療、製造業など、様々な分野での活用が進んでいる。

リサイクル分野の選別プロセスでは、大げさな表現をすればカオスとも言えるほど多種多様な廃製品の中から特定のものを取り出す必要があり、これまでは熟練した作業員の手作業に頼らざるを得なかった。このプロセスを高度化・機械化するためには、熟練した作業員が廃製品を認識・識別する能力に匹敵するくらい高度な認識能力を持つ人工知能を開発することが必要となる。また、効率的なリサイクルを実現する人工知能を運用するためには、廃製品に関する知識と情報を蓄積することも必要である。その一例として、産総研ではニューラルネットワークを利用した選別装置「アリーナソータ」を開発し実用化している。

ソーティング

市中より大量に回収される廃製品を扱うリサイクルプラントでは、自動化の困難な、価値の高い廃製品の選別(仕分け)やその解体を人手で行い、その後は機械的な破砕・物理選別工程に供するのが一般的な形態である。SUREコンソーシアム内での調査によると、人件費の高い日本では、廃製品選別・解体工程に必要なコストは、平均でリサイクルプラント運転コストの4割程度を占めている。SUREでは廃製品毎の部品・素材構成や構造等の特徴をデータベース化し、データに基づいた最適な自動選別・解体技術の開発を行っている。この中で、高品位廃製品の選別や、解体後の部品選別にはソーティング技術の応用を検討しており、CCDやCMOSカメラからの2D画像や、レーザー3D計測法に基づく3D情報に対し、テンプレートマッチングやディープラーニング等の機械学習を応用した、新しい選別法の開発を行っている。

二次原料

廃製品等の二次原料は、人工資源であることから、鉱石等の天然資源を由来とする一次原料とは共存する元素が異なる。例えば、鉱石からレアアースを回収する際には、放射性のウランやトリウムの除去が、また銅の場合は、ヒ素やカドミウム等の除去が必要であるが、二次原料では、これらの毒性の高い元素の処理が必要ない。その反面、二次原料は、アルミニウムやプラスチック由来のアンチモンといった製錬忌避(きひ)元素を含むケースがある。銅製錬プロセスなどでは、熱量や忌避元素を調整するために、一次原料と二次原料の投入比率の調整等が行われる。

白金族金属

白金族金属の主要な産出国は南アフリカとロシアであり、この2カ国で世界の産出量の8割を占める。このように供給源が一部の地域に偏っている状況は、リスクのある供給構造といえる。そこで、国内で発生する廃製品からの白金族金属の回収を進めることで、供給リスクを低減することができる。

白金族金属は溶媒抽出や蒸留、沈殿により分離及び精製される。しかし、近年では、製品中の白金族金属使用量の削減や、高性能化のための共存元素の多様化、さらには硝酸性窒素の排水規制の強化等、既存精錬技術での白金族金属の回収が困難になっている[注2]。SUREでは、これまでに白金族金属に高い選択性を持つ抽出剤[注3]や複合酸化物等を用いた硝酸性窒素を排出しない白金族金属の新規溶解法の開発を行っている[注4]。

[注1] W. P. Griffith, Platinum Metals Rev., 2008, 52, 114.

[注2] 萱沼義弘、水橋正英、新藤裕一朗、日本金属学会誌 81巻 152-156 (2017)

[注3]成田弘一、鈴木智也、元川竜平、日本金属学会誌 81巻 157-167 (2017)

[注4] 粕谷亮、三木健、森川久、多井豊、日本金属学会誌 78巻 242-249 (2014)

分離効率 (ニュートン効率)

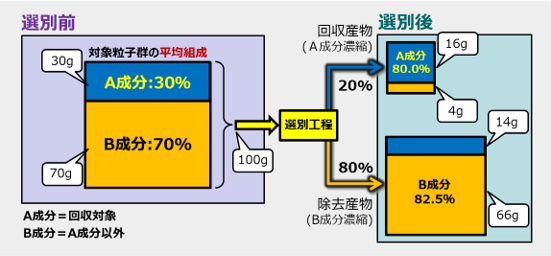

例えば、 A粒子が\(M_{ A }\)=(30g)、B粒子が\(M_{ B }\)(=70g)の混合物を選別するとする。選別の結果、A粒子として選別されたA産物の中に、A粒子が\(m_{ A }\)(=16g)、B粒子が\(m_{ B }\)(=4g)含まれていたとする。 その際のニュートン効率(η)は、 \(\displaystyle \eta=\frac{m_{ A }}{M_{ A }}-\frac{m_{ B }}{M_{ B }}=0.476\)、つまり47.6%となる。

選別後、A産物はA粒子だけ、B産物はB粒子だけに分離された場合にはニュートン効率は100%となり、A産物、B産物のA粒子/B粒子比率が元のままの場合、これは2つに分割されただけの状態であり、ニュートン効率は0%となる。

一方、分離効率の最大値は100%であるが、実試料に対する理論的な限界値は、選別対象物の単体分離の度合いによって決まる。また、A/B成分比が拮抗しているときは問題ないが、例えばA:B=99:1のように成分比に開きがあると、分離効率が高くなりやすい傾向がある。したがって、分離効率の値が選別自体の精度を示しているとは必ずしも言えない点に課題がある。

マテリアルバランス/マテリアルフロー

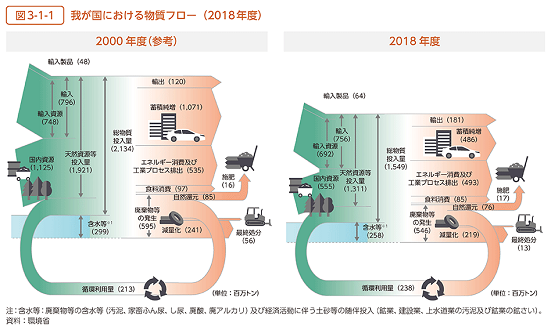

国内で発生する使用済み製品のリサイクルによる各金属の回収ポテンシャルは、資源確保戦略を考える上で重要な情報である。製品として各金属が国内にどれくらい投入され、またどれくらい廃棄されるかの推計は、マテリアルフロー分析と呼ばれる。推計は、過去の製品生産台数や製品使用年数、各製品中の素材構成比などのデータを用いておこなわれる。将来の製品普及や技術動向を仮定することで、中長期的な予測も可能である。

[図]我が国における物質フロー(2018年度)

環境省「令和3年版 環境・循環型社会・生物多様性白書」より一部抜粋

リサイクル率

リサイクル率(%)=(リサイクルされた量/廃棄物発生量)×100

リサイクル率の値は、廃製品等の「原材料としての利用」(マテリアルリサイクル)に加えて「焼却熱のエネルギーとしての利用」(サーマルリサイクル)まで含めるかどうかなど、算定基準によって変わる。各種リサイクル法では再商品化率、再資源化率といった言葉でも定義されており、法定基準値が示されている。なお、生産された製品や材料中にリサイクルされたものが占める比率(再生材使用率などど呼ばれる)は、これらとは異なる意味合いを持つため、混同しないよう注意が必要である。

金属リサイクルの対象は、加工屑や不良品など製造工程で生じるものと、使用済み製品として回収されるものに大別され、両者は全く別物である。前者はその素性が明らかで不純物の混入などもないため、リサイクルが容易である。それに対し後者は、カオスにも例えられるくらい多種多様な廃棄物を回収したのち、素材ごとに選別した上でリサイクルする必要があるため、その難易度は高くなる。リサイクル率の計算で両者の合計を「リサイクルされた量」として計上しているケースもあるが、資源循環で重要なのは使用済み製品からのリサイクルを拡大することである。

また、素材の価値を保ったままリサイクルする「水平リサイクル」(例:アルミ缶→アルミ缶)と、価値を下げながらリサイクルする「カスケードリサイクル」(例:コピー用紙→トイレットペーパー)があり、当然ながら水平リサイクルの方が、エネルギー消費が過多であるといったことがない限りは望ましい。リサイクル率の計算やマテリアルフローではリサイクルの「量」が注目されがちであるが、「質」を意識した議論が重要である。

レアアース

希土類元素の鉱床は世界中の様々な国や地域に存在しているが、その生産については大部分を中国が占めており、特に重希土類元素の生産については、ほぼ独占状態にある。また、生産のみならず、希土類元素間の相互分離の施設および技術が中国に集中していることも今後の懸念材料である。

希土類元素は永久磁石、ガラス研磨材・添加剤、触媒、蛍光体などに幅広く使用されている。この中で特に重要な用途はNd-Fe-B永久磁石で、希土類元素としてはプラセオジム、ネオジム、ジジムDi(ネオジムとプラセオジムの合金)、ジスプロシウム、テルビウムなどが使用されている。今後、その使用量の増加が予想されており、日本をはじめ、アメリカや欧州、オーストラリア、韓国など多くの国において希土類元素(特に重希土類元素)は供給リスク、産業上の重要度などの観点からクリティカリティの高い鉱種として位置づけられている[注2]。

[注1]「レアアースの通説 正と誤」JOGMEC NEWS vol.27 p.5 2011年12月号

[注2] 有賀大輔「金属鉱物資源の安定供給に関する一考察」JOGMEC金属資源レポート pp.1–12 2015年5月号

レアメタル

①資源の偏在性が高く、我が国にとって地政学的リスクが高い地域に偏っているケースが多い。

②レアメタルの市場はベースメタルと比較して小さく、価格のボラティリティ(価格変動性)が高い。

③製品開発動向により需要が影響を受けやすい。

④他の鉱石の副産物として生産されるレアメタルの供給は、主生産物の供給に左右されるため、副産物の需要動向に応じた供給を行うことが困難である。

現在では34鉱種(55元素)が「レアメタル」として分類されている[注3]。

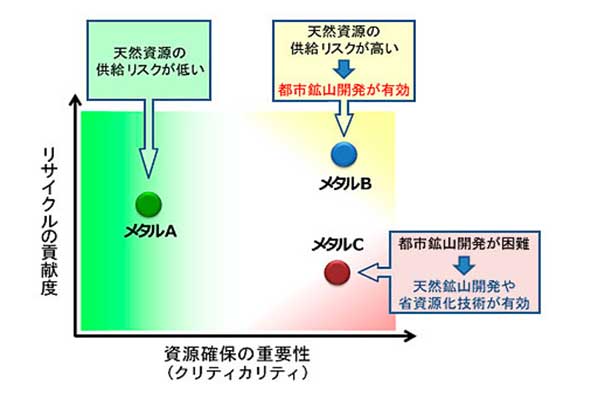

日本でレアメタルと称する55元素の工業的価値は様々である。近年、新たなリサイクルの対象としてレアメタルが注目されたが、都市鉱山からの回収対象として見ると、これらを一群の金属種として捉えるのは必ずしも妥当とは言えない。SUREでは、クリティカリティという観点から、資源確保の重要性を踏まえた分類を提唱している。図1に示すように、天然資源の供給リスクが低い「メタルA」群は、今後も天然資源に依存することが可能である。一方、天然資源の供給リスクが高い、すなわち、工業需要に対して天然資源による安定供給が危ぶまれる金属群を、SUREでは「戦略メタル」と呼んでいる。このうち、利用形態上、都市鉱山からの回収が見込めない「メタルC」群は、海外資源開発の推進や省資源化技術、代替材料の開発を進めるべきと考える。都市鉱山による回収を優先すべきは「メタルB」群であり、国内需要に対し廃製品から回収可能な金属量が相当量あり、天然資源の依存度を下げるポテンシャルを持っている。戦略メタルや、このうち都市鉱山からの回収を促進すべきメタルB群は、レアメタルのような固定された元素群ではなく、製品中に使用される金属種によって年々変化してゆく。製品が作られた時点と廃製品となった時点での金属需要の変化について考慮することは、重要なポイントとなる。SUREでは、現在および未来において、レアメタル,ベースメタル,貴金属を含め、都市鉱山から回収が有効な戦略メタルの選定を行っている。

[図1]資源確保の重要性とリサイクルの貢献度の評価による戦略メタルの選定

Hatayama and Tahara (2017), “Sustainability Through Innovation in Product Life Cycle Design”, Springer Nature, 933-943 (2017)を元に作成

[注1]経済産業省 非鉄金属課/同 鉱物資源課「レアメタル・レアアースの現状」

[注2] 経済産業省 資源エネルギー庁 資源・燃料部「新・国際資源戦略の策定に向けた論点 p43 2019年10月」

[注3] 経済産業省 資源エネルギー庁 資源・燃料部「2050年カーボンニュートラル社会実現に向けた鉱物資源政策 p32 2021年2月」