こちらをクリックすると各項目に移動できます

装置名称

ナノ粒子フロー合成装置【超臨界水熱合成装置、東洋高圧、日本】

装置の機能

超臨界条件でナノ粒子を連続合成可能。ナノ粒子の大量合成及び、合成条件のデータ取得。

装置の仕様

・高温水と二種類以上の溶液原料を反応流路内で混合可能

装置でできること

ナノ粒子の大量合成。合成条件のデータ取得。

装置名称

マイクロ波ナノ粒子合成装置【Discover 2.0、CEM社、米国】

装置の機能

反応容器ごとに条件を変えて最大12個連続で自動合成可能。セラミックス粒子の合成探索に使用。マイクロ波加熱による反応条件の精密制御と反応時間の大幅短縮、-80℃で冷却しながらマイクロ波合成反応。

装置の仕様

・10~100mLの幅広い容器サイズに対応した300mL単一モードマイクロ波キャビティ

・反応の遠隔操作とモニタリング可能

装置でできること

セラミックス粉体の合成条件の高速探索。

本装置の詳細を紹介したPDF資料はこちら

装置名称

複合粒子合成装置【流動層造粒乾燥機、FD-MP-01E、パウレック、日本】

装置の機能

セラミックス等の粒子の複合化、造粒、コーティング等が可能。流動層造粒、乾燥、微粒子コーティング、直接顆粒化、撹拌造粒等の検討が一台で可能。

装置の仕様

・処理量:1バッチ0.6~3L

装置でできること

粉体コーティング、造粒。

こちらをクリックすると各項目に移動できます

装置名称

粒子複合化装置【ノビルタ NOB-130、ホソカワミクロン、日本】

装置の機能

マクロ混合から精密微細混合まで広範囲な分散を短時間に行うだけでなく、複合化、表面改質、球形化などの粒子設計・粒子加工も可能。圧縮・せん断・衝撃の3つの力をバランスよく粒子に作用させることで、バインダーを用いることなく、ナノ粒子を効率的に複合化可能。粉砕機や混合機をベースにした装置に比べ、短時間で緻密な被覆層を持った複合化粒子を製造可能。

装置の仕様

・1バッチ0.5Lの処理

装置でできること

複合化粒子の製造、緻密な被覆層を持った複合化粒子の合成。

こちらをクリックすると各項目に移動できます

装置名称

粒子粉砕・解砕機ディスパライザー【CDMX-150TH、新東工業、日本】

装置の機能

低不純物にて大量の粒子の粉砕・分散が可能。

装置の仕様

・凝集粒子のソフトな分散

・コンタミ対策に優れるメディアレス式

・分散度を的確にコントロール可能

装置でできること

メディアレス粉砕・解砕・分散スラリーの検討と作製が可能。

装置名称

スプレードライヤー&溶媒回収装置【ADL311S-A&GAS410、ヤマト科学、日本】

装置の機能

水溶性および有機溶媒に対応したスプレードライヤー。粒子状試料に瞬間的に熱をかけるので、熱に不安定な試料でも酸化されることなく安心して均質な微粉末を得ることが可能。

装置の仕様

・熱不安定な試料でも酸化されることなく均質な微粉末を得ることが可能

装置でできること

水系および有機溶媒系スラリーを用いて造粒を製造。造粒体の検討が可能。

装置名称

噴霧凍結造粒装置【プリス製、日本】

装置の機能

原料液を超低温環境下で瞬間的に凍結させて凍結造粒体を作製、これを凍結乾燥(昇華)させることにより、球形で流動性に優れた顆粒を製造することが可能な粉体造粒プロセス装置。

装置の仕様

・スラリーを2流体ノズルで噴霧し、気流により液滴を冷却して凍結させた、凍結顆粒を作製可能

・冷却温度は-20℃以下

・1バッチあたり2Lの凍結顆粒を作製可能

装置でできること

易解砕型(易混錬・分散型)のセラミックス・合金顆粒体などの検討が可能。セラミックスや金属以外に、有機物や繊維形状粉体などの顆粒体の作製および検討が可能。また、スプレードライ法と比較して、顆粒が中空状になりにくく、高分散、低密度かつ均質な球形の顆粒を得ることが可能。この顆粒より、欠陥の少ない成形体や焼成体を作製可能。

本装置の詳細を紹介したPDF資料はこちら

装置名称

フリーズドライ装置【FD-551、EYELA、日本】

装置の機能

セミプラント、パイロットプラントの予備実験のための大量処理可能な凍結乾燥機。

装置の仕様

・棚冷却(加熱)方式 冷媒循環方式

・除湿量 10L/回

・トラップ冷却温度 -45℃

・乾燥棚温度調節範囲 -10~40℃

・予備凍結槽温度 -30℃

・到達真空度 6.67Pa以下

・チャンバー寸法・材質 内径500×500Dmm・SUS304

装置でできること

凍結造粒体などの溶媒昇華に伴う顆粒特性の検討。

装置名称

制御雰囲気下粉末処理用グローブボックス【ピコライン、ホソカワミクロン、日本】

装置の機能

粉末の素粉砕から微粉砕、分級まで可能であり、雰囲気制御も可能なシステム。生産ラインで用いられている装置をスケールダウンしたもののため、当装置を用いて開発されたプロセスは、容易にスケールアップが可能であり、短時間で生産ラインを設計可能となる。1kg/h程度の処理量。

装置の仕様

・粗粉砕

・ハンマーミルを用いて3mm以上の粒径を有する粉末から平均粒径500μm以下まで粉砕可能

・処理量は3kg/h以上

・微粉砕部

・カウンター式ジェットミルにより平均粒径2-120μmの粉末が作製可能

・バッチ運転の際の最小処理量が10g程度

・ガスはアルゴン、または窒素を用いることができる

・分級部

・乾式の分級方式により、粒子径を5-120μmの任意の範囲で設定でき、分級操作ができる

・分級処理量は500g/h以上

装置でできること

粉体の素粉砕・微粉砕、分級の処理検討。

装置名称

異種材料複合化装置【プロセスガス対応PLD装置、AOV株式会社、日本】

装置の機能

異種無機材料を積層及び複合化することが可能。理想的な異種材料界面を簡便に形成可能であり、新規材料のデバイス適用可能性を高速に検討することが可能。酸化物や窒化物のような高融点セラミックス材料の製膜が簡単に実施可能であり、原料組成と薄膜組成のずれが少なく、真空中でアブレーションさせるので、コンタミネーションが少ないのが特徴。

装置の仕様

・50mm四方の面積に1時間で10μmを超える蒸着可能

装置でできること

異種無機材料を積層化及び複合化。

装置名称

マルチスケール気相成長装置【原子層堆積装置、株式会社スプリード、日本】

装置の機能

セラミックスや金属等の多様な形態の部材表面に無機薄膜・厚膜を合成可能。原子層堆積(ALD)方式と化学気相成長(CVD)方式でのマルチスケールな成膜が最大2インチサイズの基材に対して可能。光エネルギーの援用によりプロセスの低温化も期待できる。各種MO原料、水素・アンモニア・メタン・酸素・水蒸気などのプロセスガスを使用可能。原子層レベルの高品質薄膜から100ミクロン以上の厚膜の合成が可能であり、表面/界面構造のオンデマンド設計が可能。

装置の仕様

・基板サイズ:最大φ2インチ

・基板加熱機構温度:室温~800℃

・到達圧力 1x10-4Pa以下(非加熱時)

・プロセスガス:不活性ガス、水素、酸素、アンモニア、メタン、水蒸気

・原料:各種MO原料

・備考:成膜温度分布計測システム、レーザー照射システム

装置でできること

原子層堆積(ALD)および化学気相成長(CVD)方式でのマルチスケールな成膜の検討が可能。コーティング・薄膜の積層や表面/界面構造のオンデマンド設計が可能。酸化物だけでなく非酸化物を含む無機薄膜・コーティング層の合成が可能で、薄膜の高機能化、新規コーティング材料・プロセスの開発、コーティング・薄膜構造の最適化、構造部素材に対する保護性コーティングに関する研究に適する装置。

装置名称

電熱式加熱酸化型排ガス除害装置【ALD/CVD専用除害装置、カンケンテクノ、日本】

装置の機能

原子層堆積(ALD)/化学気相成長(CVD)を操作可能にする排ガス除害装置。

装置の仕様

・ NH3(1 L/min)に対して出口濃度が25 ppm以下

・ H2(1 L/min)に対して出口濃度が1 %以下

・オルトケイ酸テトラエチル(1 L/min)に対して出口濃度が10 ppm以下

装置でできること

マルチスケール気相成長装置(ALD/CVD)の除害装置。

こちらをクリックすると各項目に移動できます

装置名称

大幅シート作製装置【康井精機、日本】

装置の機能

ナノ粒子等によるセラミックスシートの成形が可能。大幅シートも連続成形が可能。

装置の仕様

・薄膜塗工に適したマイクログラビア方式とダイコーター方式

・数ミクロン~数十ミクロンまでの塗工に対応

装置でできること

セラミックスシート成形。

装置名称

加圧プレス装置【真空フレームラミネーション用加圧プレス装置、新東工業、日本】

装置の機能

セラミックス材料等の薄く大面積な試料へ均一に高精度に一軸加圧成型加工を行うことが可能。有効寸法300mmx300mm以上の平滑で平行度が高い上下定盤を有し、325℃以上の温度かつ減圧雰囲気にて加圧処理が可能。最大200 kN以上の加圧力を有する電動アクチェータ加圧方式の一軸プレス装置。

装置の仕様

・最大幅300mm角シートを加熱しながら、減圧下で200kNで一軸プレス

装置でできること

少量バインダーでセラミックスシート成形可能。真空雰囲気下での高精度加熱プレスによりシートのラミネーションなどに通し加熱・加圧。連続加工が可能。

装置名称

高圧ロールプレス装置【ロール型加圧、新東工業、日本】

装置の機能

120mm幅以上のシート状のセラミックス材料等の成型加工を行うため、250℃以上の温度、かつ減圧雰囲気にて最大600 kN程度の高圧のロールプレスを高精度に実現する装置。

装置の仕様

・最大幅200mmのシートを300℃以上で連続プレス成形可能

・ロール径φ420、加圧力600kN、ロール耐線圧60kN/cm

装置でできること

多様な材料組成の薄膜を高精度でロールプレスが可能。

装置名称

混錬一体型押出成形機【NR-84A、FM-P30H、宮崎鉄工、日本】

装置の機能

複合材、プラスチック、セラミックス等を成形可能。混練・真空脱気・押出成形まで一連の流れで成型可能。

装置の仕様

・研究用に少量の原料で押し出し成型可能

・本体寸法 620x1250x1270mm。重量680kg

装置でできること

ダイスを変化させることによって、各種の押出成形品の成型が可能。

装置名称

部品試作用三次元粉末積層造形装置【3D Printer、Innovent+、ExOne、米国】

装置の機能

バインダージェット方式による複雑形状からなる部品の試作などが可能。金属やセラミック、複合材料、鋳造用砂など幅広い材料の造形が可能。

装置の仕様

・バインダージェット式の粉末積層造形装置

・造形ボックス:160mm×65mm×65mm

・バインダー噴射量:10~80pLの範囲内で可変

・積層ピッチ:50~200μmの範囲内で可変

・リコート後粉体層表面の粗さをその場計測可能

装置でできること

金属やセラミックスなどの材料における三次元積層造形体の試作および検討。

装置名称

大型グローブボックス【YPBV-3G/PM50S-特型、株式会社ヤマト、日本】

装置の機能

雰囲気制御が必要な合成に係る雰囲気の制御が可能。低酸素用途として利用可能。窒素、アルゴン等で-60℃以下の露点雰囲気を実現。大型の作業空間が提供可能。

装置の仕様

・パージ式ガス置換型

・サイドボックスのみ真空引ガス置換構造としたグローブボックス

装置でできること

雰囲気制御が必要な合成実験に係る雰囲気制御。

装置名称

ドライブース【ソダ工業、日本】

装置の機能

湿度に敏感な粉体原料の取り扱いが可能。低湿度雰囲気下にてグローブレスで粉体原料を取り扱うことができる装置。

装置の仕様

・安定した低湿度の作業空間を提供

装置でできること

湿度に敏感な化合物等を原料とした際の液調整、コーティングが可能。

こちらをクリックすると各項目に移動できます

装置名称

低温焼結プロセス装置【MDB-3BLBSTO-OZ、美和製作所】

装置の機能

低湿度、低CO2など雰囲気を制御した環境で、セラミックスシートを低温で製造する装置。化学反応を伴う低温セラミックス製造プロセス(化学焼結やコールドシンタリングプロセス)に対応。原料の調整から成形、熱処理までを一貫した雰囲気で処理可能。

装置の仕様

・結合剤添加フリーのセラミックスシート成形プロセス

・100mm角サイズの自動熱プレスをさまざまな雰囲気で処理可能

・独自設計の装置群

装置でできること

低温焼結の検討。

装置名称

次世代電子材料向け絶縁高伝熱セラミックス基板製造等特殊焼結炉【多目的高温炉ハイマルチ10000 高温仕様 2500℃、富士電波工業、日本】

装置の機能

非酸化物セラミック部品の試作が可能。常用2400℃、最高使用温度2500℃の高温仕様で、かつホットプレスも可能。流量・圧力がデジタル制御。

装置の仕様

・プレス総圧力 9.8×104N(10ton)

・試料ケース内径寸法(mm) φ140×100H

・ダイス寸法(mm) φ150×φ80×120H

・窒素中加熱温度 最高 2300℃(常用2200℃)

・アルゴン中加熱温度 最高 2500℃(常用2400℃)

・均熱 ±10℃(at 2200℃)

・昇温時間 90min.(常温~2200℃)試料ケースのみ

・温度調節 PIDデジタルプログラム調整器

・真空度 6.65×10-3Pa

・雰囲気ガス N2、Ar

・雰囲気圧力 0.92MPa

装置でできること

炭化物、窒化物などの非酸化物セラミックスの焼結体試作および検討。

装置名称

セラミックス脱脂炉【高温イナートガスオーブンINH-100CD、光洋サーモシステム、日本】

装置の機能

バインダーなどの加熱除去が可能。高温かつ不活性ガス雰囲気下で確実なバインダー除去が可能。

装置の仕様

・最高温度:600℃

・窒素ガス導入可能

・20ppm到達時間 100分以内(N2・250L/min導入時)

・槽内寸法(mm) 1000(W)×1000(H)×1000(D)

装置でできること

加熱かつ不活性ガス雰囲気下でのバインダー脱脂の検討。

こちらをクリックすると各項目に移動できます

装置名称

オスミウムコーティング装置【Neoc-Pro、メイワフォーシス、日本】

装置の機能

プラズマCVD成膜法により極薄膜でも強い電子線ダメージに破壊されない強固なアモルファスのオスミウム金属導電被膜を形成することが可能。複雑構造試料もチャージアップ無しで電子顕微鏡観察が可能。

装置の仕様

・チャンバー寸法:Φ150 × 70mm、

・試料台 装填可能個数:Φ10 mm × 35個、Φ15 mm × 10 個、Φ 30 mm × 5 個

装置でできること

複雑な微細構造を有する絶縁性のセラミックス試料の電顕観察を容易にする。

装置名称

試料断面研磨装置【lB-19530CP+lB-10500HMS、日本電子、日本】

装置の機能

走査電子顕微鏡等の観察用断面試料作製を世界最速クラスのイオンミリングスピードで可能。

装置の仕様

・断面ミリングレート、1.2mm/h

・大型回転ホルダの使用で幅20mmの平面ミリングも可能

装置でできること

金属、セラミックス、プラスチック等、様々な材料で断面加工をすることが可能。

装置名称

パルスレーザー高速試料加工装置【3D-Micromac社、microPREP PRO】

装置の機能

パルスレーザーを使い、様々な材料に対して高速で広域の試料前処理加工をするツール

装置の仕様

・加工位置精度 :±3um

・加工サイズ :平面:25x25x1mm

・XL-Chunk:XYZ=25x25x10mm

装置でできること

TEM観察用の試料等の薄片を以下のモードで作製可能。(カッティング加工、薄片化加工、XLチャンク(TEMハーフグリット枠状加工から薄片化)、ライン加工及びボックス加工 )。

こちらをクリックすると各項目に移動できます

装置名称

オートグラフ(材料試験機)、恒温槽、チラー、ベビコン付き【島津製作所、AG-X plus 100kN】

装置の機能

各種材料の力学試験(引張り試験等)が可能な装置。恒温槽を有しているため、温度制御下での力学試験が可能。

装置の仕様

・ロードセル:5kN、100kN

・サンプリング機能:最高 0.2msec

・恒温槽:室温~250℃

装置でできること

高精度な材料の強度および弾性率の評価が、温度を制御した環境下で実施可能。

装置名称

示差走査熱量計【日立ハイテクサイエンス、DSC7020 TA7000ステーション】

装置の機能

無機材料分野における微量サンプルの融解、ガラス転移、結晶化、硬化、比熱、純度測定に使用可能。

装置の仕様

・方式:熱流束方式

・温度範囲:-70~420℃ (電気冷却使用)

装置でできること

微量サンプルの融解、ガラス転移、結晶化、硬化、比熱、純度測定が可能。

装置名称

微小領域分光測色測定装置【日本電色工業、VSS-7700 サーマルプリンター付き】

装置の機能

顕微鏡方式により、微小面積を非接触で分光反射率が測定できる、高精度な微小面分光色差計。(測定位置や焦点の調整も簡単に実施可能。)

装置の仕様

・最小φ0.03mmまでの微小面積の測定が可能

・分光反射率を波長範囲380nm~780nm,5nm間隔出力で測定

装置でできること

塗膜片・印刷物・繊維・歯科材料・植物標本・金属メッキ・リードフレーム・液晶部材などの測定が可能。

こちらをクリックすると各項目に移動できます

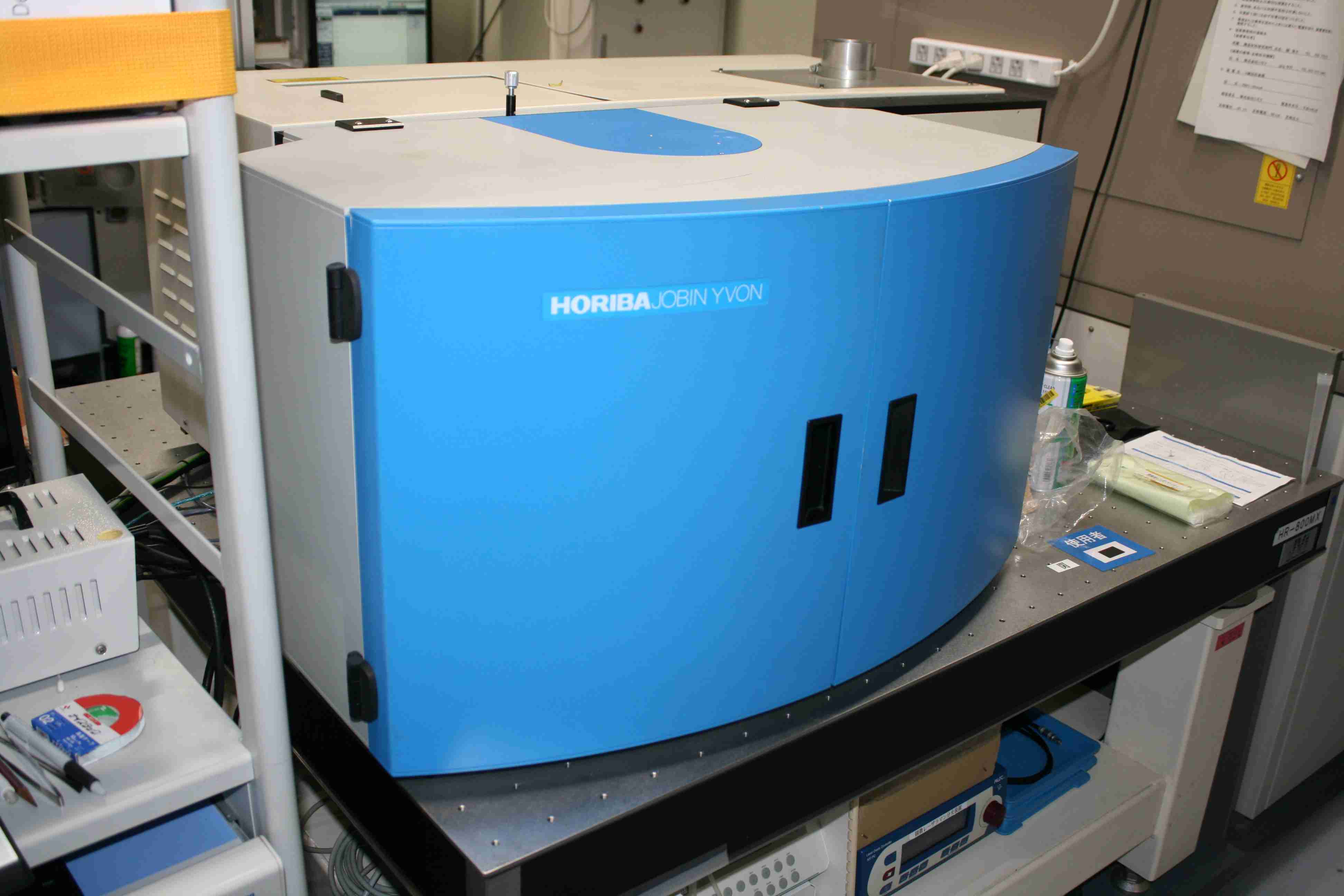

装置名称

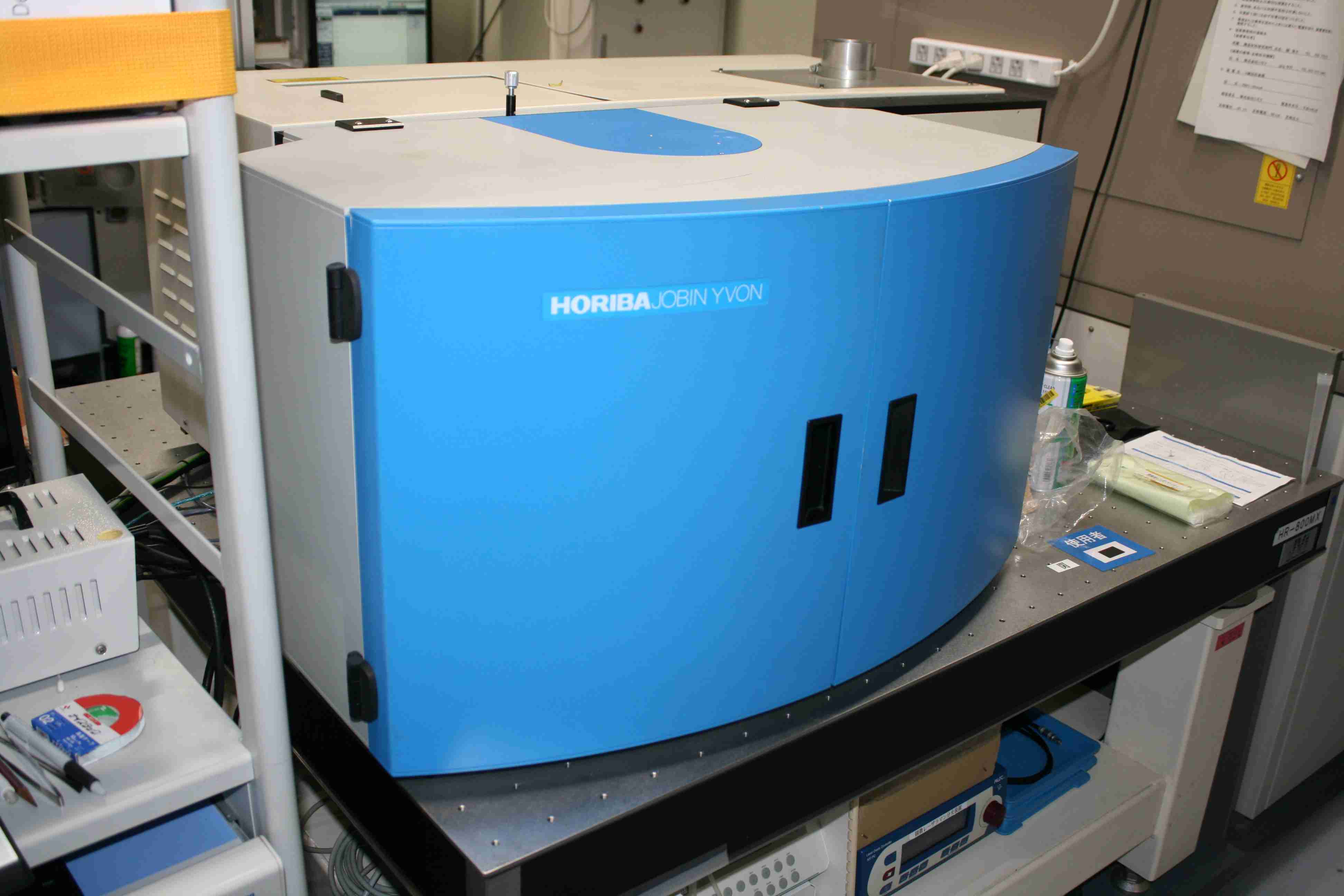

AFM-ラマン分光装置【LabRAM HR evolution-Nano UV-VIS-NIR、堀場製作所、日本】

装置の機能

AFMとラマン分光が同時測定可能。高空間分解能(>数nm)かつ高感度で試料表面の分光分析及びイメージングが可能。無機・有機物を問わず、様々な構造・化学情報の取得が可能。

装置の仕様

・紫外~可視領域における高いスペクトル分解能測定

・ナノ~サブミクロンスケールの空間分解能

装置でできること

セラミックス材料の原料から最終製品における組成、結晶構造、応力歪等の構造情報をナノ~サブミクロンスケールの空間分解能で取得して解析。

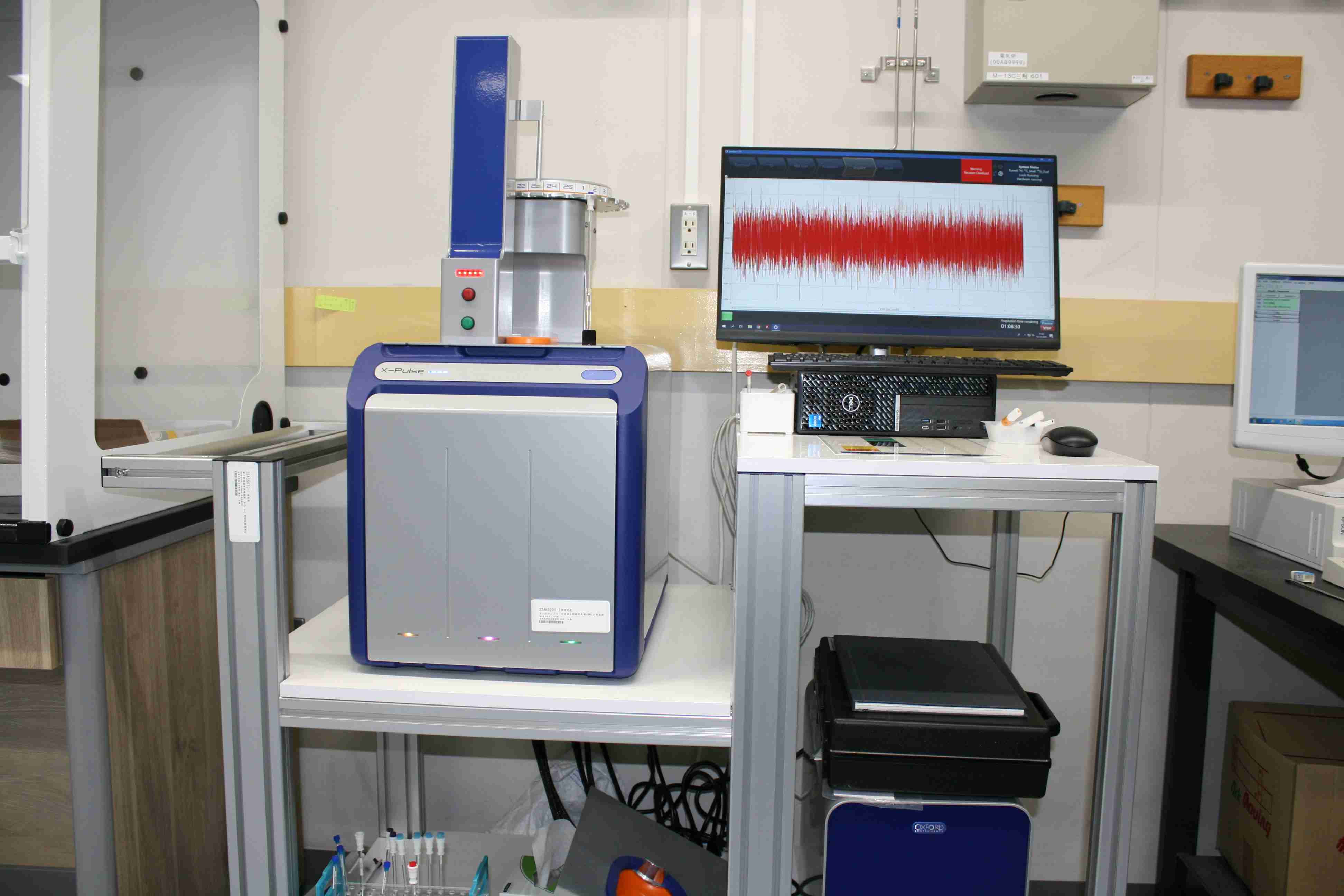

装置名称

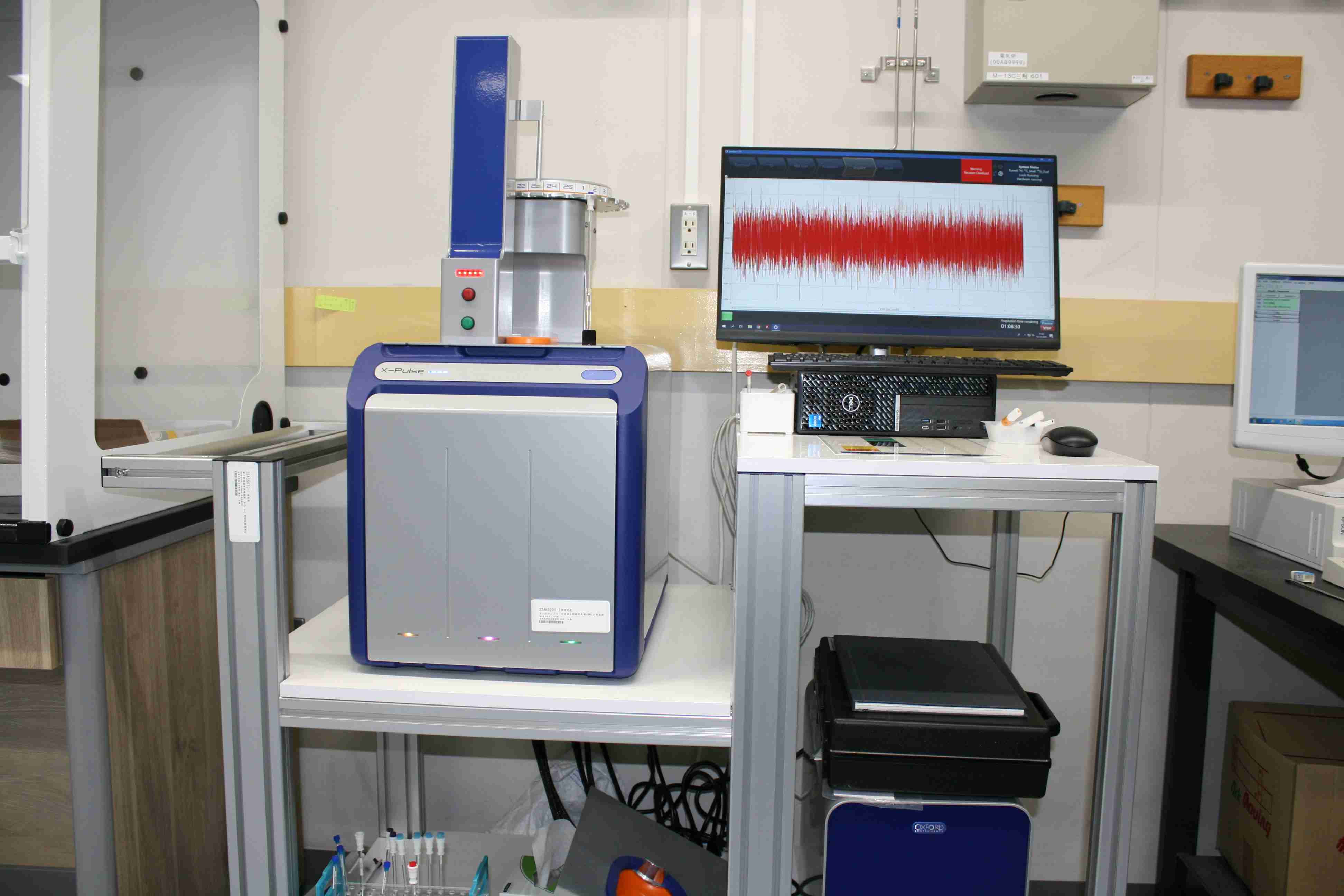

卓上NMR測定装置【オックスフォード・インスツルメンツ, X-Pulse Broadband】

装置の機能

高い磁場均一性と温度安定性を備えた60 MHzの永久磁石を使用した卓上型NMR。液体ヘリウムなどの冷媒を必要とせず、管理が容易。化合物の分子構造に関する情報を簡単に入手可能。

装置の仕様

・60 MHz (1.4 T)

・1H, 19Fに加えて13C, 31P, 11B, 7Li, 23Na, 29Si 等の多核測定に対応

装置でできること

液体中に溶解している分子やイオンの化学構造解析に利用可能。

装置名称

顕微ラマン【堀場製作所、XploRA】

装置の機能

高い操作性を持つ、共焦点顕微ラマン分光装置。サブミクロンスケールの空間分解能を持ち、ポイント分析だけでなく、モータステージとの組み合わせによりマッピング測定が可能。

装置の仕様

・コンパクト

・空間分解能(XY)最大 1 µm × 1 µm

・レーザー波長532 nm または 785 nm(選択)、スペクトル範囲:100-3500cm-1

装置でできること

ラマン散乱光を用いて、応力、温度、電気特性、配向・結晶性などの様々な物性を調べることが可能。

装置名称

シングルナノ粒子径測定装置【島津製作所、IG-1000】

装置の機能

水へ分散させた10nm以下のシングルナノ領域での微粒子の粒子径と粒子径分布の測定が可能。高精度・高速で優れた再現性を有する。

装置の仕様

・10nm以下の微粒子の粒子径と粒子径分布を下記の仕様で測定可能。

・測定範囲:約 0.5 nm ~ 200 nm

・測定時間:約 30 秒

・測定原理:誘導回折格子法(IG法)

装置でできること

従来の光散乱法では困難だったシングルナノ領域の粒子径測定を優れた感度・再現性で実現するナノ粒子研究・品質管理の強力なツールとして利用可能。

装置名称

卓上CT【BRUKER、SkyScan1174】

装置の機能

コンパクトなX線マイクロCTスキャン装置。卓上サイズでありながら高解像度かつ高速な3D非破壊観察が可能。

装置の仕様

・定格出力50 kV, 0.8 mA 40 W

・検出器:1280×1024pix、12-bit、P43蛍光体

・対象サイズ:直径 6.5–30 mm

・長さ 53–80 mm

・分解能:約 6 µm

装置でできること

CTスキャンにより3次元の透過像を取得可能。多彩な専門ソフトを用いた高度な解析、また産業用途や研究用途にも応用可能。

装置名称

蛍光X線分析装置【リガク、波長分散型蛍光X線装置 ZSX PrimusⅡ-NA】

装置の機能

試料にX線を照射し、発生した蛍光X線を波長分散型で分析することで、試料中の元素を定性・定量する装置。

装置の仕様

・測定可能元素:5B~92U

・最大試料寸法: φ51mm×高さ30mm

装置でできること

分光結晶を用いて特定波長だけが検出器に到達するようにして測定を行うため、高分解能であり、数ppm程度の微量成分の定量分析も可能。またB(ホウ素)からU(ウラン)まで測定可能。

装置名称

XRD【リガク、Rapid2 Vmax】

装置の機能

結晶性物質の結晶構造、配向などの情報を分析できる装置。ビーム径0.8ミリ〜10ミクロンのX線を試料に照射し、その回折図形をIPに記録する。

装置の仕様

・X-ray : Cu Ka

・定格出力:40kV, 30mA

装置でできること

Pole FigureやODF作成、残留応力測定、微小部XRD解析が可能。高速かつ広角な2D回折取得により定量・定性解析を効率化することを実現。

装置名称

顕微レーザラマン分光装置【堀場製作所、HR-800MX】

装置の機能

光学顕微鏡で指定したポイントや範囲でのラマン分光測定が可能。ミクロンオーダーの空間分解能で物質の化学構造を調べることができる。マッピング測定により試料中の成分分布評価も可能。

装置の仕様

・焦点距離800mm(分解能:0.3 cm-1/pixcel of CCD)

・空間分解能:0.5μm以上

・グレーティング:1800gr/mm、600gr/mm

・半導体レーザ:515nm、785nm

装置でできること

セラミックス・金属等の表面構造観察および微小加工による3D構造の解析。その結果を用いて、試作品の構造と性能を検討することが可能。

こちらをクリックすると各項目に移動できます

装置名称

高性能集束イオンビーム走査電子顕微鏡(FIB-SEM)装置【3D構造解析・加工・観察装置、FEI Company、米国】

装置の機能

セラミックス・金属等の表面ナノ構造観察、および元素分析可能。

装置の仕様

・ピコ秒レーザー、FIBとモノクロメーター搭載SEM

・分析機能:エネルギー分散X線分析(EDS)、結晶方位解析(EBSD)、FIB加工とEDS・EBSD同時分析で3D測定、飛行時間型二次イオン質量分析(TOF-SIMS)

装置でできること

セラミックス・金属等の表面構造観察および微小加工による3D構造の解析。その結果を用いて、試作品の構造と性能を検討することが可能。

装置名称

相互作用力測定用原子間力顕微鏡装置【AFM:AFMWorkshop社マイクロマニュピレータ:(株)マイクロサポート】

装置の機能

原子間力顕微鏡(AFM)用カンチレバーに、興味の対象となる材料の粒子を固定したプローブ(コロイドプローブ)を作製し、固体表面間に働く微小な相互作用力(ナノニュートン程度)を実測する。

装置の仕様

・AFM:大気中/液中でのフォースカーブ測定可能

・マイクロマニュピレータ:マイクロメートルサイズまで取り扱い可能

装置でできること

固体表面間に働く各種相互作用力(静電反発力、van der Waals力、立体斥力、溶媒和力、枯渇力、等)の測定。

装置名称

レーザー顕微鏡(高さ・平面度測定機)【キーエンス、HM-1200】

装置の機能

非接触で高精度な高さ・平面度測定が可能な試料表面観察装置。

装置の仕様

・測定精度平面:± 2 µm、段差± 3 µm

・高速測定

・2ステップで設定完了。

装置でできること

自動で高さ、平面度を瞬時に測定可能。レーザーによる非接触測定で試料へのダメージがない。試料のサイズや材質にも制限が少なく様々な用途に適応可能。

装置名称

走査プローブ顕微鏡(SPM)【オックスフォード・インスツルメンツ、 MPF-3D】

装置の機能

高解像度・低ノイズ・多彩なモードと拡張性を備えた走査プローブ顕微鏡。サンプルの形状像を原子分解能で取得。局所的な電子・磁気特性等の測定が可能。

装置の仕様

・スキャナー範囲:XY=約90 µm/Z=15 µm(標準)

・試料対応サイズ:最大直径=約80 mm

・厚さ=約10 mm

装置でできること

サンプルの形状像を原子分解能で取得すると同時に定量的な弾性や粘性特性、ナノスケールレベルの導電性・圧電性・高周波誘電特性・磁気特性、局所的な電気化学反応等の解明に利用可能。

装置名称

走査型プローブ顕微鏡+局所熱分析装置【日立ハイテク、SPA-400ANASYS nano-TA2】

装置の機能

微細なプローブで材料表面を走査し、その形状を観察するプローブが材料に接した状態でプローブを加熱し、材料の熱に対する応答を解析する。

装置の仕様

・観察モード:コンタクトモード、ダイナミックフォースモード

・走査範囲:20ミクロン×20ミクロン

・分解能:面内 0.2 nm、垂直 0.01 nm

装置でできること

材料表面の形状観察・熱に対する応答挙動の解析が可能。

装置名称

走査型電子顕微鏡【日立製作所、S-4300型】

装置の機能

電界放出型電子銃(FEG)を備えた走査型電子顕微鏡。

装置の仕様

・分解能1.5 nm(加速電圧15 kV, 観察倍率150,000倍)

・分解能5.0 nm(加速電圧1 kV, 観察倍率50,000倍)

・倍率×20〜×500,000

・加速電圧0.5〜30 kV

装置でできること

微細なサンプルの形態観察や、サンプル表面の微細構造を観察可能。

装置名称

原子分解能分析走査透過型電子顕微鏡【日本電子】

装置の機能

原子分解能イメージングと高空間分解化学分析を両立したハイエンドの透過型電子顕微鏡で研究開発から最先端の材料解析まで高い精度と汎用性を具備。

装置の仕様

・JEM-ARM200F仕様:Cold FEG, TEM/STEM (200kV, 120kV), Double Cs corrector, EDS (JEM-2300), EELS (Continuum ER), 4D-STEM, Atomsphere holder, Aduro holder

装置でできること

原子レベルでの構造解析(分解能: 0.08nm (STEM)、0.1nm (TEM))、元素分析、ガス環境ホルダを用いたガス反応時の構造変化のin-situ観察などが可能。

装置名称

四次元STEMデータ高速取得システム【STEMxシステム、Gatan、米国】

装置の機能

セラミックス・金属等のナノ構造観察が可能。GatanのOneviewカメラとハードウェア同期を通じてデータを取得する4D STEM回折システム。Oneview ISカメラの高い空間分解能と時間分解能を活用することで、ひずみマッピングなど、4D STEM実験が可能。

装置の仕様

・カメラの高い空間分解能と時間分解能

・ひずみマッピングなどの4D STEM実験が可能

装置でできること

セラミックス・金属等のナノ構造と性能の相関についての検討が可能。