Introduction

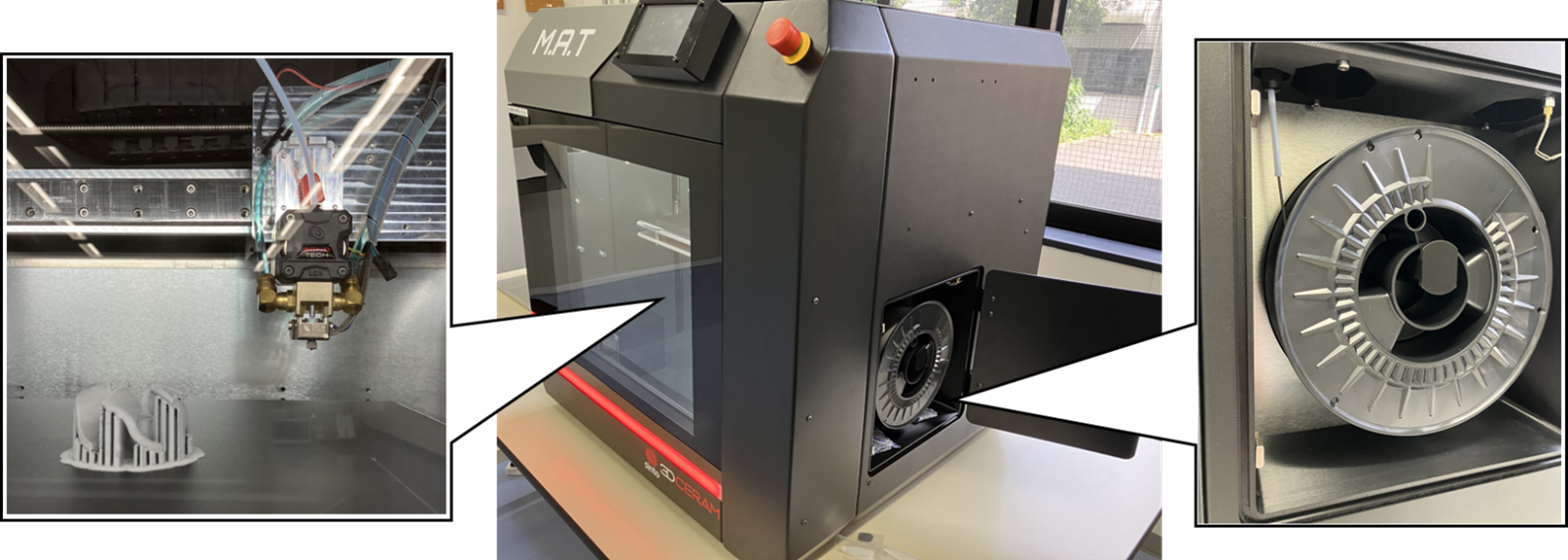

2025年、MPIプラットフォームセラミックス・合金拠点内に、熱溶解積層法による積層造形を試作頂くことが可能な「新東工業㈱×産総研 FFF方式3Dプリンターの先端技術調査等に関する技術コンサルティング試作工房」を開設しました。

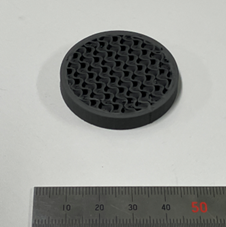

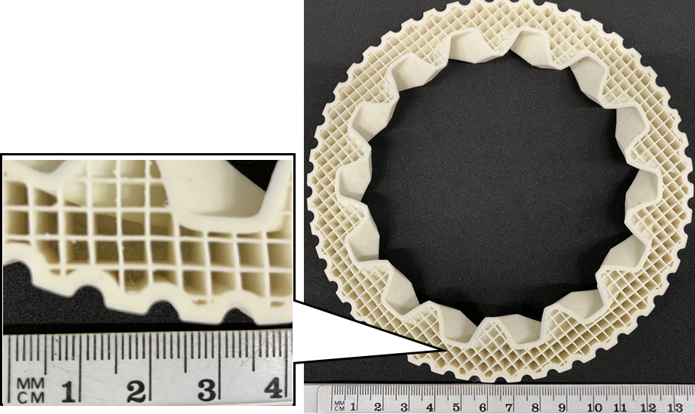

一般的な樹脂フィラメントに比べ、セラミックスフィラメントや金属フィラメントは熱軟化し難く折れやすい特徴があります。一方、この3Dプリンターは、そのようなフィラメント材料を安定供給するためにデザインされた冷却機構や押出機構等が搭載されています。

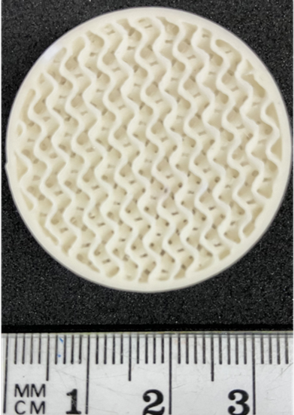

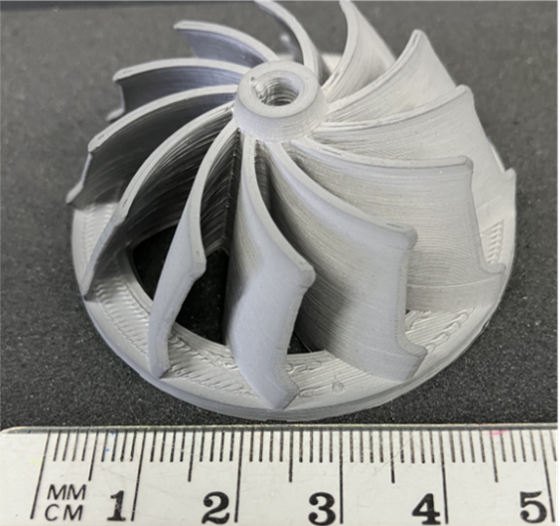

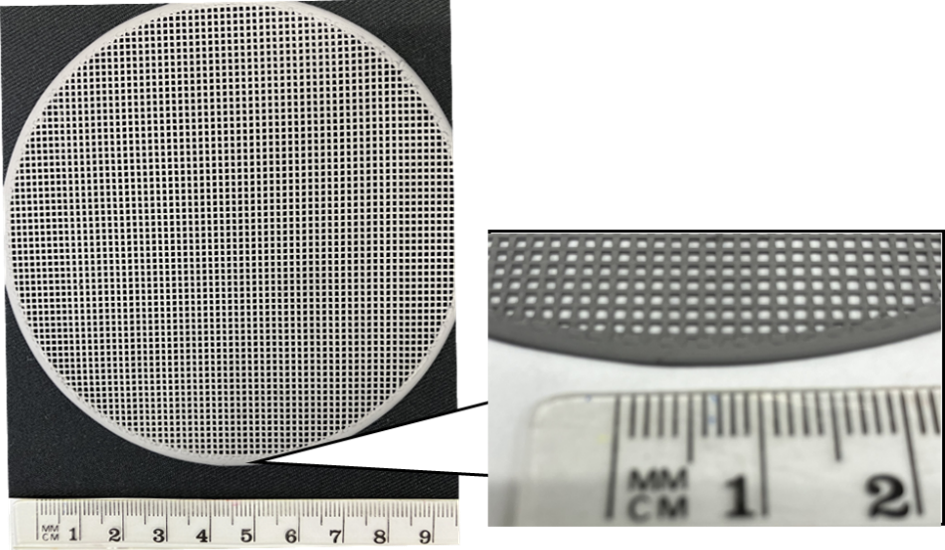

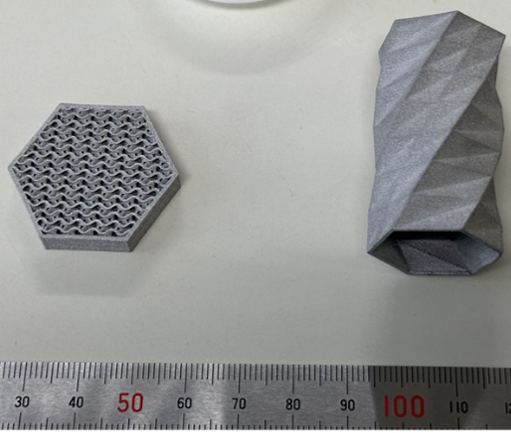

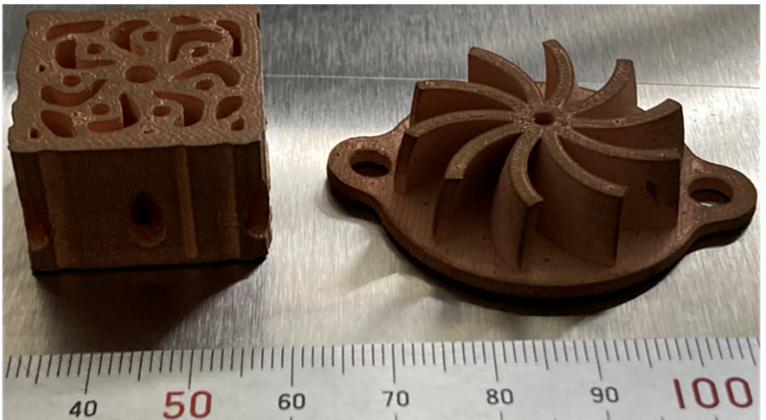

下記はその試作例です。(クリックすると大きな画像が表示されます。)

新東工業㈱×産総研 FFF方式3Dプリンターの先端技術調査等に関する

技術コンサルティング試作工房

熱溶解積層式3Dプリンターの主な仕様

熱溶解積層(FFF:Fused Filament Fabrication)式3Dプリンター

| 造形エリアサイズ | 200×200×200㎜ |

|---|---|

| FFFノズル最高温度 | 270℃ |

| 造形台加熱最高温度 | 110℃ |

| 供給フィラメント径 | 1.75 mm |

| 標準押出ノズル径 | 0.4 mm |

| 積層厚み | 0.15 mm |

| 原料ラインナップ | 下記のセラミックス・合金フィラメントを供給可能 |

| ・炭化ケイ素(SiC)試作例試作例 ・アルミナ(Al2O3)試作例試作例 ・ジルコニア(ZrO2) ・ステンレス鋼(316L)試作例 ・チタン合金(Ti-6Al-4V)試作例 ・純銅(99.8%)試作例 | |

| 代表的な造形時間(例) | ・0.5時間試作例 ・2.5時間試作例 |

比較工房として

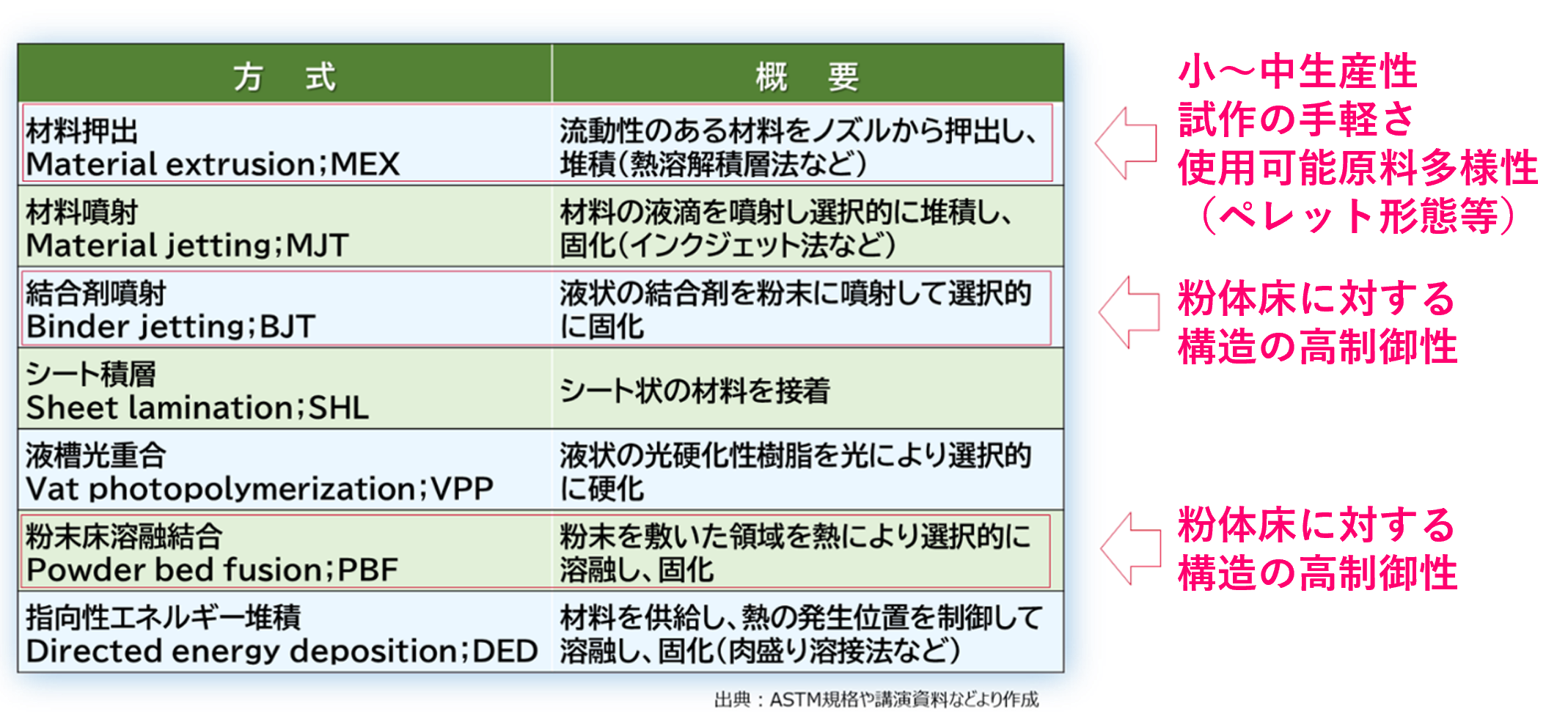

セラミックス・合金拠点には、試作工房に設置した、試作や製造が手軽に可能、脱脂・焼結を経て高密度な焼結体を得やすい熱溶解積層式の3Dプリンター以外に、原料粉体を流動化して作製した積層体へバインダーを噴射して成形体を製造する結合剤噴射式の3Dプリンター、及び作製した粉体層に対しレーザーで溶融固化して積層したその場での脱脂焼成が可能な粉体床溶融結合式といった、積層体の造形スピードと単位時間当たりの積層構造の制御精度の異なる3種類の3Dプリンターを設置しています。 企業の求める原料粉体による試作工房としての特徴の他、複数の3Dプリンターで同一構造を試作した場合の企業のコストパフォーマンス検証等、複数3Dプリンターの「比較工房」としての側面がございます。

一般的な3Dプリンター(7方式)と試作工房で利用可能な3方式

MPIプラットフォーム拠点の3Dプリンター試作・比較工房の特徴

<一気通貫の構造制御>種々の粉体調製、多様な積層造形、高制御な後処理(脱脂、含侵、焼結)

<幅広い材料に適用可能>金属、セラミック、複合材料、鋳造用砂など

<優位性>造形体密度と焼結体密度、収縮率や歪み、寸法精度等を試作検討可能

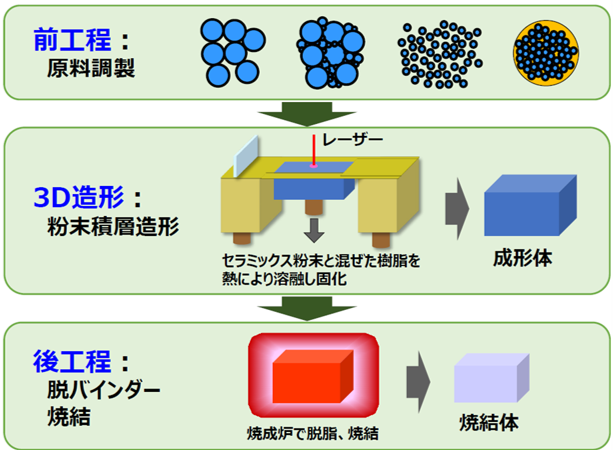

3D積層造形技術は、中空や複雑形状等の成形構造の自由度が高い、型が不要で製作時間を短縮、異種材料や傾斜機能構造など複合化への対応が可能等のポテンシャルを有しています。

しかし、これを達成するためには、実は造形だけではなく、その前の原料粉体調製や、造形後の脱脂や焼成まで一気通貫のプロセス制御が必要でした。

セラミックス・合金拠点には、粉体プロセスや焼結技術で世界的な成果発信を行ってきた研究者が在籍し、熱溶解積層・結合剤噴射・粉体床溶融結合の3方式の造形技術を有しており、このような高度なプロセス制御に対応することができます。

企業様等におかれまして、セラミックス・合金拠点の積極的な活用のご検討の程、何卒宜しくお願い申し上げます。