製造センシング研究グループ

| 名前 | 役職等 | 拠点 |

|---|---|---|

| 寺崎 正 TERASAKI Nao |

研究グループ長 | 九州 |

| 坂田 義太朗 SAKATA Yoshitaro |

主任研究員 | |

| 鈴木 大地 SUZUKI Daichi |

主任研究員 | |

| 武井 裕樹 TAKEI Yuki |

研究員 | |

| 石田 秀一 ISHIDA Shuichi |

主任研究員 (休職中) |

①価値ある情報をコレクトするセンシング技術の開発と多様・高度化(可搬、耐環境・防爆化、ロボット)

②コレクト情報の可視化

③シミュレーション・AI解析を含む高精度予測技術開発を駆使して

④最適設計技術やリアルタイムプロセス最適化に還元するインフォマティクス開発を推進します。

これにより、半導体・製造等でのプロセスや設計の最適化、製造インフラ健全・長寿命化、更に易解体・修復など資源循環戦略に対する品質保証・寿命予測に貢献します。

②コレクト情報の可視化

③シミュレーション・AI解析を含む高精度予測技術開発を駆使して

④最適設計技術やリアルタイムプロセス最適化に還元するインフォマティクス開発を推進します。

これにより、半導体・製造等でのプロセスや設計の最適化、製造インフラ健全・長寿命化、更に易解体・修復など資源循環戦略に対する品質保証・寿命予測に貢献します。

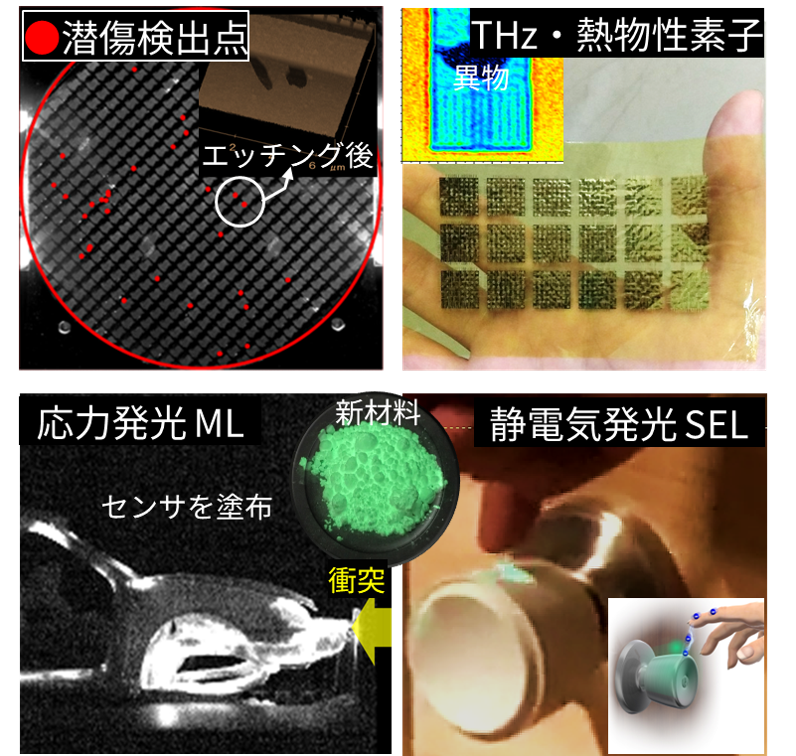

半導体プロセスインフォマティクスを実現する技術

キーワード

潜傷、非破壊、プロセスモニタリング、AE、3Dマッピング

ハイライト

・潜傷の選択的・非破壊検査技術を実現

・ Alを活用し、潜傷3Dマッピング生成を検証

・CMP製造プロセスのAE診断・モニタリングを開始

・ Alを活用し、潜傷3Dマッピング生成を検証

・CMP製造プロセスのAE診断・モニタリングを開始

見えない「ひずみ分布」の可視化を実現する技術

キーワード

可視化、ひずみ分布、構造物診断、シミュレーション、設計

ハイライト

・本来はみえない「動的なひずみ分布」を可視化し、直感的に理解できる技術を開発

・ひずみ分布が見える事を活用し、構造物に対する健全性評価・CBM予知保全を実現

・見えるからこそ、現実情報を教師データとして、シミュレーション・設計の高度化を実現

・ひずみ分布が見える事を活用し、構造物に対する健全性評価・CBM予知保全を実現

・見えるからこそ、現実情報を教師データとして、シミュレーション・設計の高度化を実現

静電気の見える化、DXを実現する技術

キーワード

静電気発光、セラミック、静電気、帯電、除電設計

ハイライト

・静電気に作用して発光する機能材料を発見、静電気発光(SEL)材料と命名

・静電気発光センサシート開発にも成功、材料と共に提供可能へ!

・いつどこで発生するか不明な静電気の、発生予測やリスク評価を期待

・静電気発光センサシート開発にも成功、材料と共に提供可能へ!

・いつどこで発生するか不明な静電気の、発生予測やリスク評価を期待

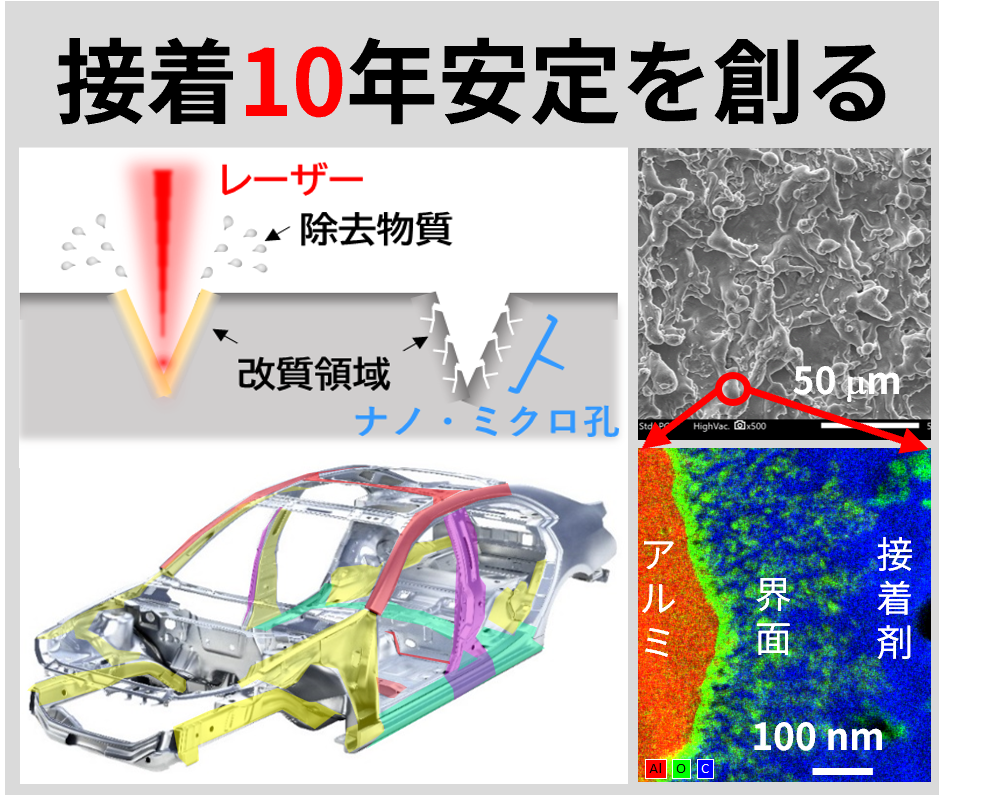

車体接着を10年以上安定化させる界面設計・評価技術

キーワード

接着の長期安定化、接着界面ナノ因子、接着強度の可視化、レーザー前処理

ハイライト

・10年を超える「長期安定な接着界面」を実現

・長期安定界面の「ナノ・マイクロ構造」を、レーザー表面処理で形成

・次世代モビリティ軽量化を実現し、大幅なCO2 削減への貢献を期待

・長期安定界面の「ナノ・マイクロ構造」を、レーザー表面処理で形成

・次世代モビリティ軽量化を実現し、大幅なCO2 削減への貢献を期待

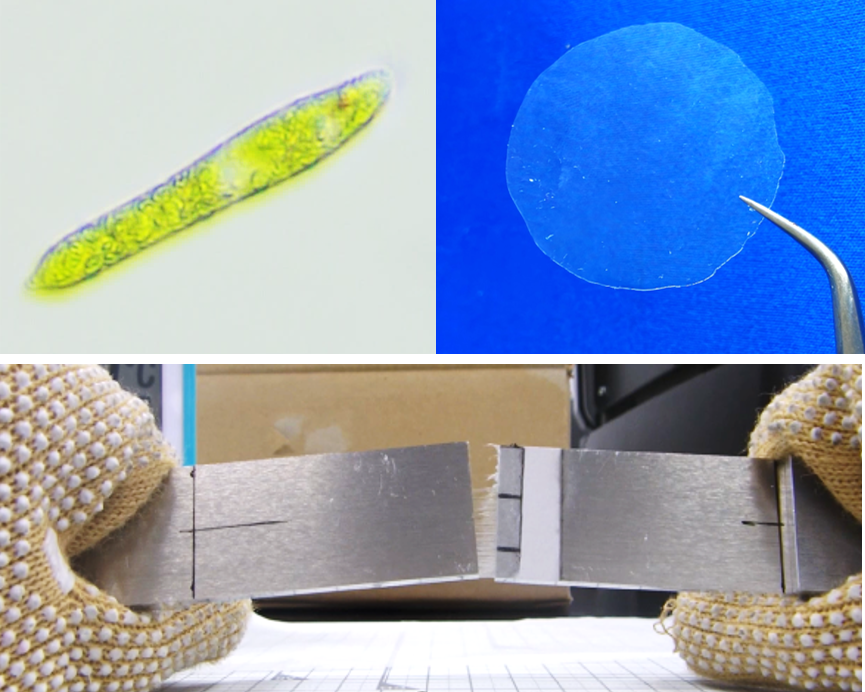

接着構造物の資源循環を実現する技術

キーワード

易解体、接着剤、ミドリムシ、バイオベース、車体接着強度

ハイライト

・ミドリムシ由来の接着剤を開発

・車体接着強度30MPaと易解体性、の両立を実現

・車体や次世代成長産業の接着を解体設計し、資源循環に貢献

・車体接着強度30MPaと易解体性、の両立を実現

・車体や次世代成長産業の接着を解体設計し、資源循環に貢献

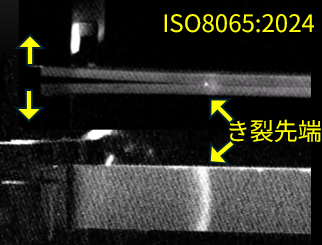

新たな価値の“物差し”を提供する評価・センシング技術

キーワード

国際標準、試験方法、評価方法、接着接合

ハイライト

・独自の応力発光を活用し、き裂進展の破壊じん性値(G1c,G2c)評価規格へ

・動的ひずみの可視化を活用し、接着など接合部の評価・試験規格を構築

・引張せん断、DCB、ENF、十字引張、疲労、衝撃を評価する規格へ展開

・動的ひずみの可視化を活用し、接着など接合部の評価・試験規格を構築

・引張せん断、DCB、ENF、十字引張、疲労、衝撃を評価する規格へ展開