Smart Thin Film Process Design Research Groupスマート薄膜プロセスデザイン

研究グループ

部材・デバイスのライフサイクル全体のエネルギー消費量、資源利用率の劇的な向上と性能・機能向上を両立させる

About研究グループについて

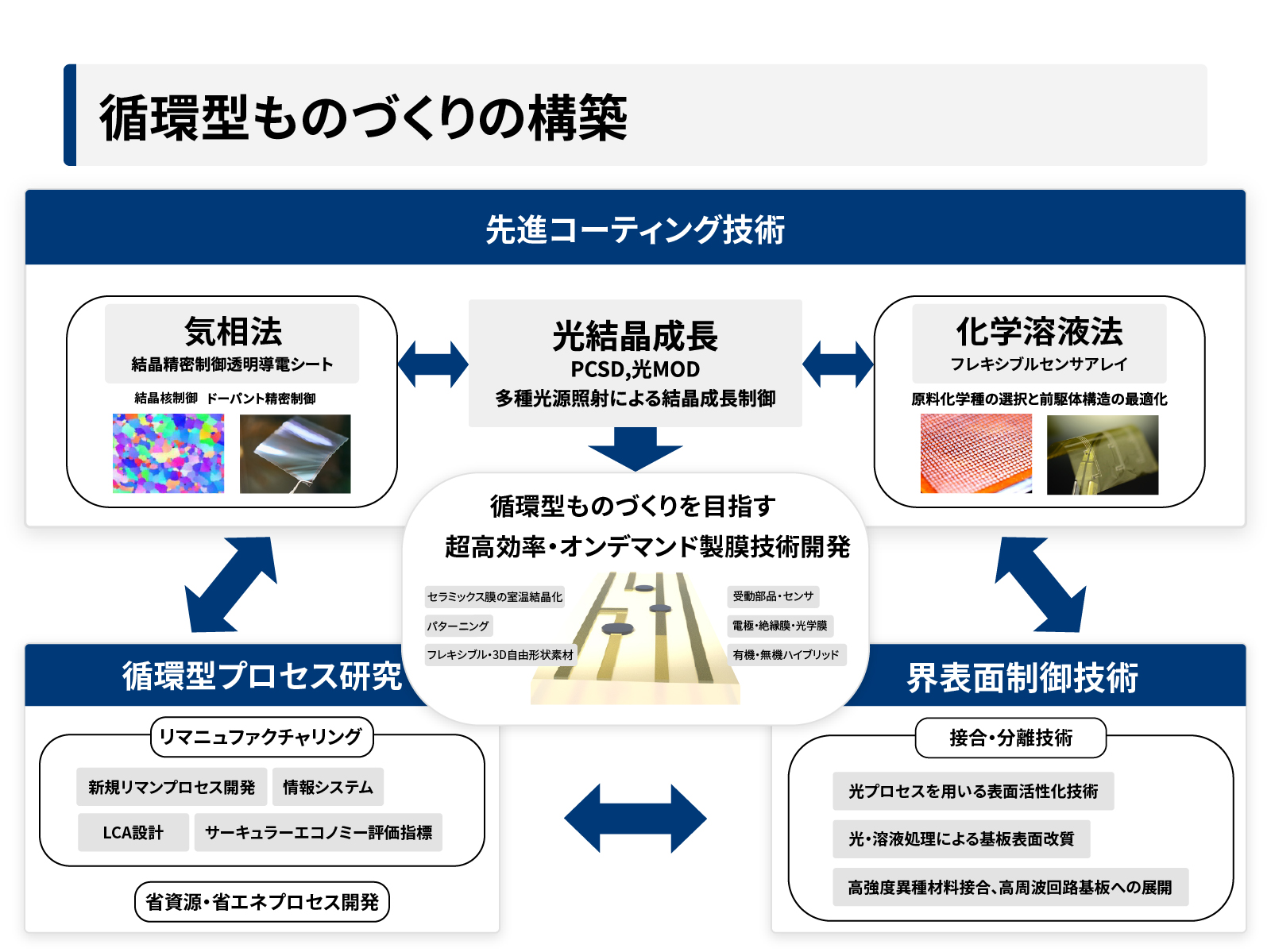

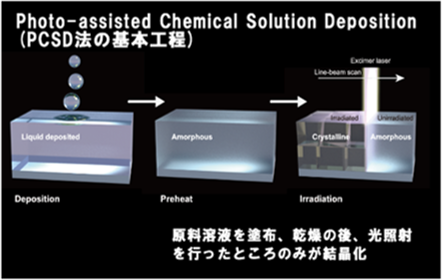

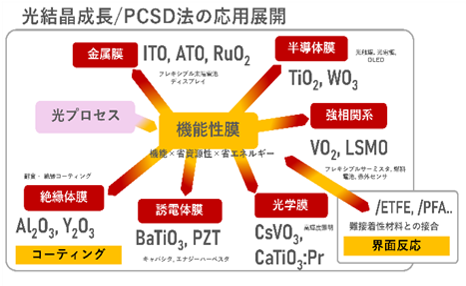

当グループでは、機能性薄膜材料のコーティングプロセス研究を推進しています。新しいスマートな機能を持つ薄膜デバイス・部材の開発を行うと同時に薄膜プロセス全体のデザインを行い資源効率の高い製造技術とデバイス・部材の社会実装を目指します。薄膜コーティングプロセス開発には空間・時間制御性の高い光を活用したPCSD法などの独自技術開発に加え、難接着性樹脂の接合などの界面制御法への展開やリマニュファクチャリングを指向する新しい製品設計に繋がるプロセスデザインに取り組んでいます。

キーワード

PCSD、フレキシブル材料、レーザー加工・表面改質、接合・分離技術、リマニュファクチャリング、サーキュラーエコノミー指標

Subjects研究課題

-

1.光プロセスによる循環型ものづくり

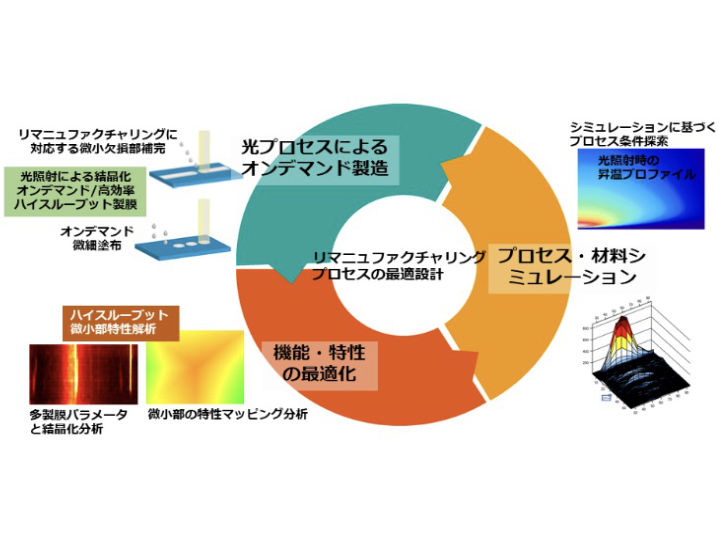

限りある資源の有効活用やCO2削減などゼロエミッション社会の構築が喫緊の課題です。当グループでは、従来の大量生産、廃棄といったモノづくりから脱却し、環境負荷や資源低減に有効な循環型のモノづくりを目的とした新しい製造プロセスを開発しています。特に、光プロセス(PCSD法)を主軸とした高機能×高耐久を有する部材プロセスの開発や資源循環効率を高めるデバイス・部材を製造プロセスからデザインすることを目指します。

-

2.オンデマンド製膜プロセス開発と界表面デザイン

本開発では、大面積基板やマイクロ部品も対象にし、広範な材料に適用可能な汎用性の高い多品種変量生産技術を実現するとともにセラミックコーティングでありながら室温で製膜可能であるPCSD法の特徴を活かしプラスチック基板への直接製膜によるフレキシブルデバイスの創製を目指します。これにより従来のセラミック機能をより自由な発想で活用できる新しい用途展開を期待します。また、樹脂-セラミックコーティング間の界面制御法に展開し、フッ素樹脂などの難接着材料との接合・接着を可能にする新たな接合技術開発へと拡げて、製品のデザイン自由度を大幅に高める取り組みを行っています。

-

3.リマニュファクチャリング配慮設計と補修プロセス

次世代製造技術では、多種多様な部材を用いて、長寿命、且つ、易リユースが可能となる部材・プロセス設計が重要となります。本開発では、金属、樹脂、セラミックスの最適な積層・複合部材化による機能×耐久性向上と同時に、製造エネルギー効率の最適化を実現するため、部材・デバイス製造プロセスのシミュレーションと多種多様な実環境データを基にした機械学習を用いることで、リマニュファクチャリングに適した製造技術の最適設計評価手法や、リマニュファクチャリングを前提としたデバイスそのものの設計を行う新たな試みを進めています。