RESEARCH研究紹介

研究内容の目次

新しい永久磁石を作る先端粉末冶金技術の開発

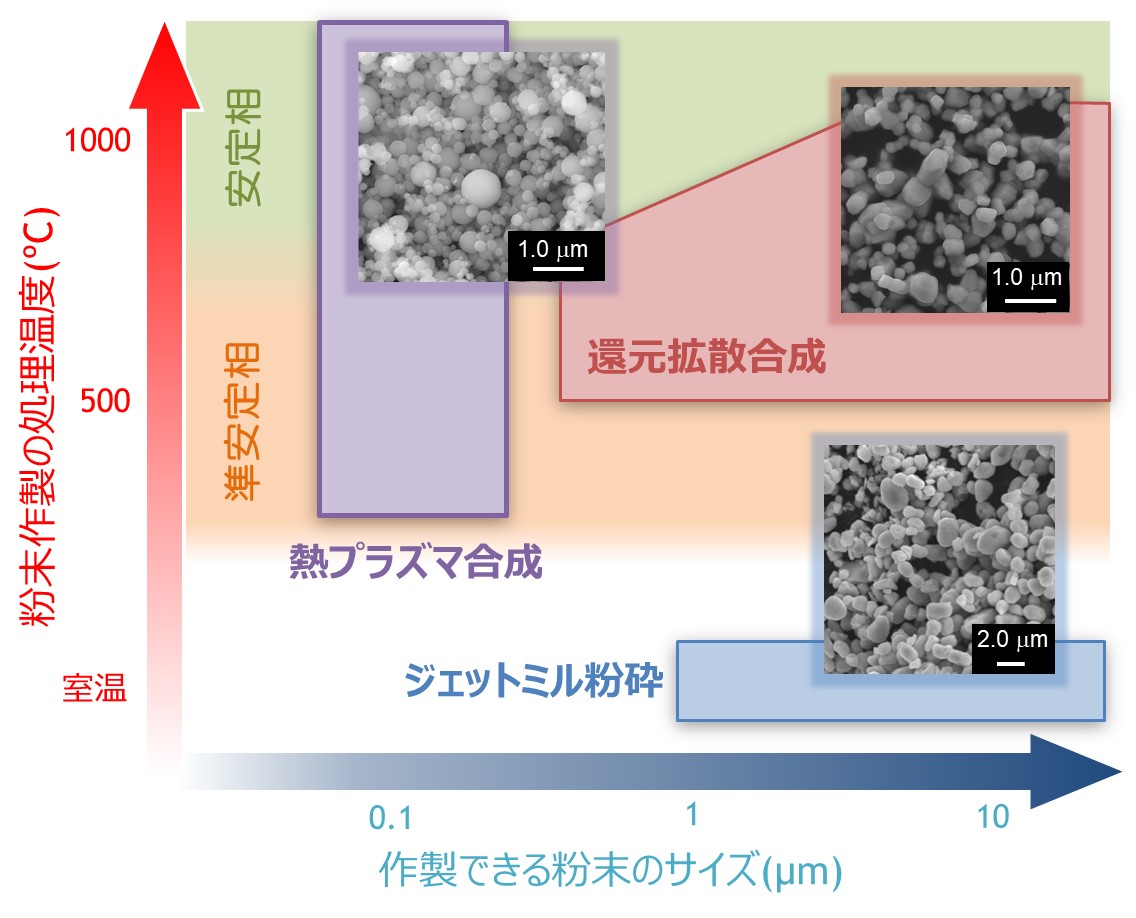

現行ネオジム磁石を超えるためには既存プロセスはすでに限界に達しています。これまでにない高保磁力化には、粉砕法では得られない超微細かつ球状の原料粉末が必要です。また、現行の飽和磁化の壁を破るには、合成の難しい非ネオジム系磁石化合物を単結晶粉末として得る必要があります。そして、非ネオジム磁石は難焼結性であり、かつ僅かな酸化で激しく性能劣化するため、粉末を一度も酸化させることなく高密度に焼結しなくてはなりません。このように、ポストネオジム磁石創製のカギは「新たな粉末冶金技術の創製」にあります。

- 高品質なサブミクロン希土類磁石粉末が合成できる化学的粉末合成法(還元拡散法)を開発しています。

- 希土類合金のナノ粉末の合成が可能となる物理的粉末合成法(熱プラズマ法)を開発しています。

- 酸素濃度0.5ppm以下で微粉砕ー圧粉成形ー焼結できる低酸素環境粉末冶金プロセスを開発しています。また、金属粉末表面に酸化物層を介すことなく異種材料をコーティングできる技術も開発しています。

- 結晶方位制御などの高度な組織制御を目指し、粉末圧延などのせん断力や大変形を利用した粉末成形技術を開発しています。

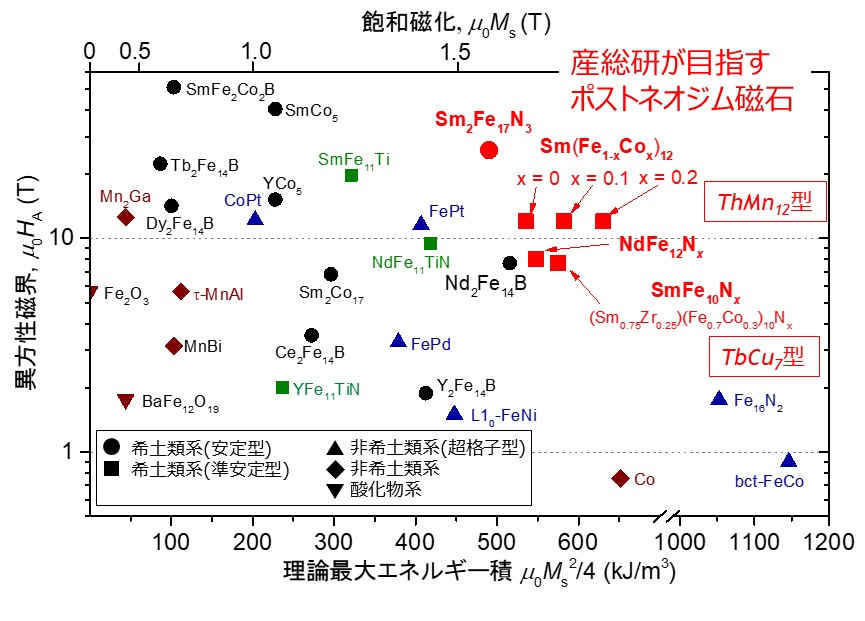

ネオジム磁石を超える新しい磁石をつくる

「サマリウム-鉄-窒素磁石(Sm2Fe17N3)」はネオジム磁石の3倍以上の保磁力を発現する潜在力があることから、ポストネオジム磁石の有力候補です。しかし、実際にはネオジム磁石を超える保磁力は実現されてはいません。さらに、 Sm2Fe17N3は熱劣化のために焼結磁石は困難とされてきました。その他にも、「準安定相希土類磁石」や「ナノコンポジット磁石」は既存材料を大幅に超える磁石特性が期待されていますが、未だ実現可能性は示されていません。当グループでは、独自の粉末冶金技術を活用・開発し、これら次世代磁石の実現を目指しています。

- 還元拡散法によるサブミクロン粉末合成技術によって、2.8テスラ以上の巨大保磁力Sm2Fe17N3粉末を実現しました。

- Sm2Fe17N3の焼結における熱劣化メカニズムを解明し、それに基づく低酸素プロセスの開発によって世界で初めて異方性Sm2 Fe17N3焼結磁石の実現性を示しました。

- 熱プラズマ法や強加工法などを駆使して、ThMn12型やTbCu7型と呼ばれる準安定相希土類磁石や、ナノコンポジット磁石の実現を目指しています。

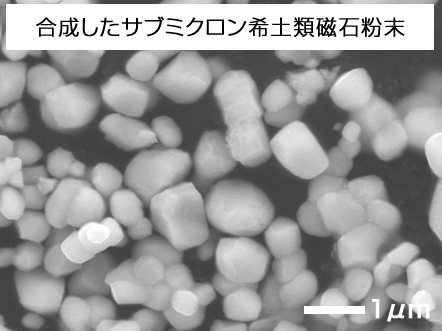

高品質なサブミクロンサイズ希土類磁石粉末の合成

磁石粉末において粒子径は重要なパラメータとなります。特に粒子径をサブミクロンサイズまで微細化することで、これまでにない高い保磁力の磁石粉末の実現が期待されます。当グループでは化学的粉末合成法(還元拡散法)の研究を行っており、前駆体酸化物合成-水素還元-還元拡散-(窒化)-洗浄のそれぞれのプロセスを開発することで、粉砕することなく図のような高品質なサブミクロンサイズ希土類磁石粉末を合成する技術を構築しています。

熱プラズマ法による金属ナノ粉末合成技術の開発

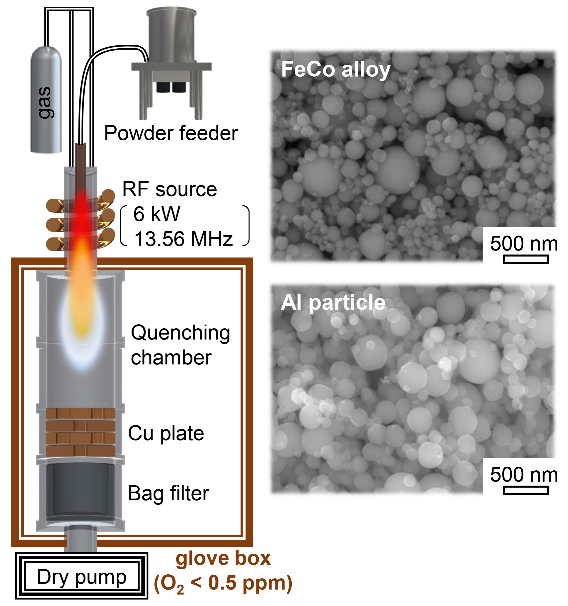

本研究は、易酸化金属ナノ粒子を合成する技術を開発し、永久磁石材料や金属基複合材料への展開を見据えています。そこで我々は、熱プラズマプロセスに注目して、金属ナノ粒子合成を行っています。

高周波電磁誘導によって作られた熱プラズマは、最高温度は約1万Kに達し、このプラズマ流に投入された固体金属は瞬時に金属蒸気となった後、均一核生成・不均一凝縮を経て微粒子(粒径数300 nm以下)になります。本プロセスは高融点金属でも、トップダウンでの微細化が難しい展延性金属でもナノ粒子化することができる、物理ボトムアッププロセスです。しかしながら、金属ナノ粒子粉末は酸素、水と非常に反応性が高く、大気ではそのまま扱うことが非常に困難です。そこで、低酸素雰囲気で粉末の回収・評価を行うことができるように改造し(左図)、酸化膜がほぼ無いAl粉末やFeCo合金粉末の合成に成功しています(右図)。

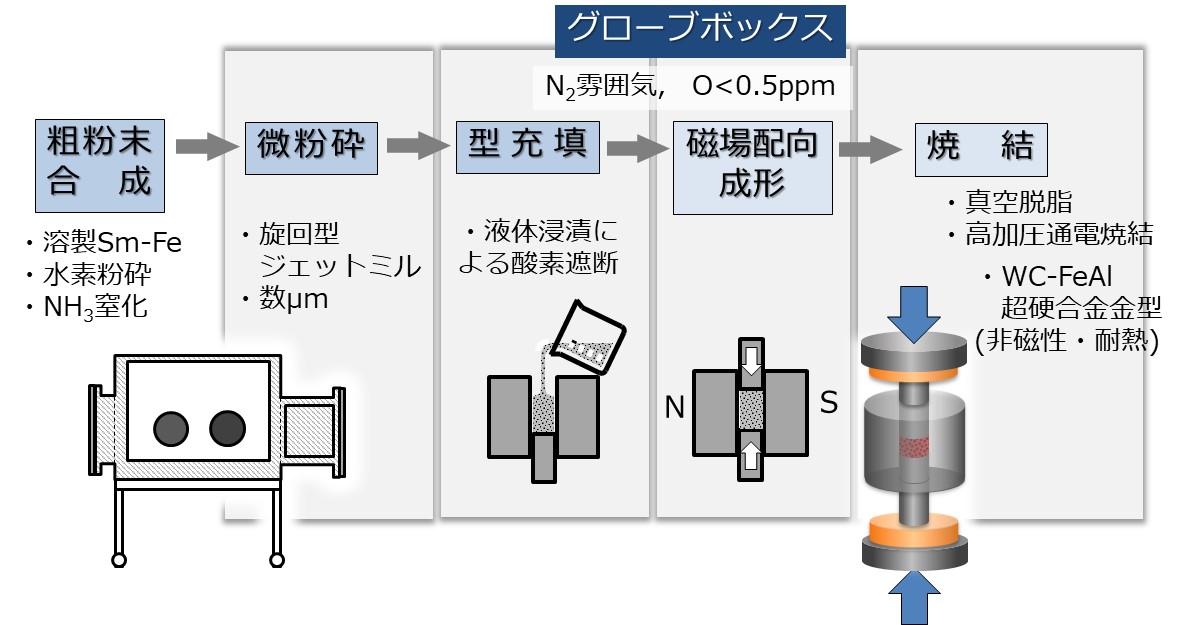

低酸素粉末冶金技術の開発

粉末冶金法よって製造される金属材料において、粉末表面の酸化膜の存在は最終製品の密度や機能に強く影響します。とりわけ永久磁石材料において、酸化膜の存在は保磁力や残留磁化の低下を引き起こす原因となります。当グループの取り組むSm2Fe17N3磁石においても、粉末表面酸化膜は焼結中に保磁力を大幅に減少させます。そこで、当グループでは粉末製造(粉砕)から焼結に至るすべての粉末冶金工程をグローブボックス内の極低酸素下(0.5ppm以下)で行うことのできるシステムを構築しました。

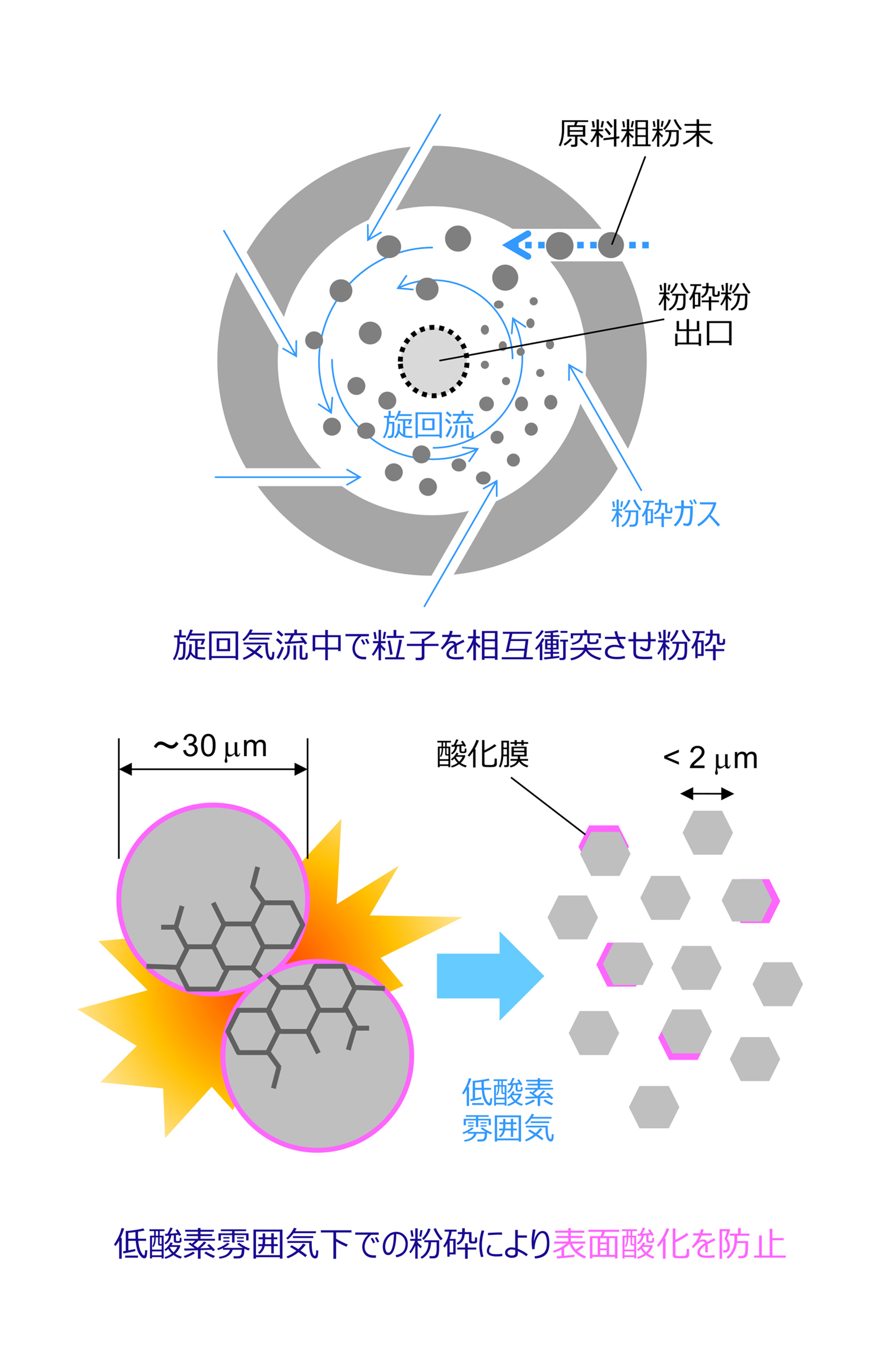

低酸素微粉砕技術の開発

ポストネオジム磁石の候補となる材料の多くは、酸化による性能劣化が激しいため、焼結磁石を作るためには粉末冶金プロセス全体を一貫して低酸素環境で行わなくてはなりません。とりわけ、最も上流側に位置する粉末製造工程において、いかに高性能かつ酸素含有量の少ない粉末を提供できるかが、低酸素プロセス全体のベースラインを決める重要なカギです。

当チームでは、酸素濃度0.5 ppm以下の雰囲気下で気流旋回式ジェットミルを用いて磁石粗粉末を微粉砕する技術を開発しています。粉砕により得られる新生面は長時間酸素フリーの状態に保たれるので、酸化した部分の全表面に占める割合は、比表面積に反比例して小さくなります。粉砕ガスの種類や圧力、粉砕処理の繰り返し回数などを最適化することで、粒径20~30μmの粗粉から粒径1~2μmの低酸素微粉末を得ることに成功しています。

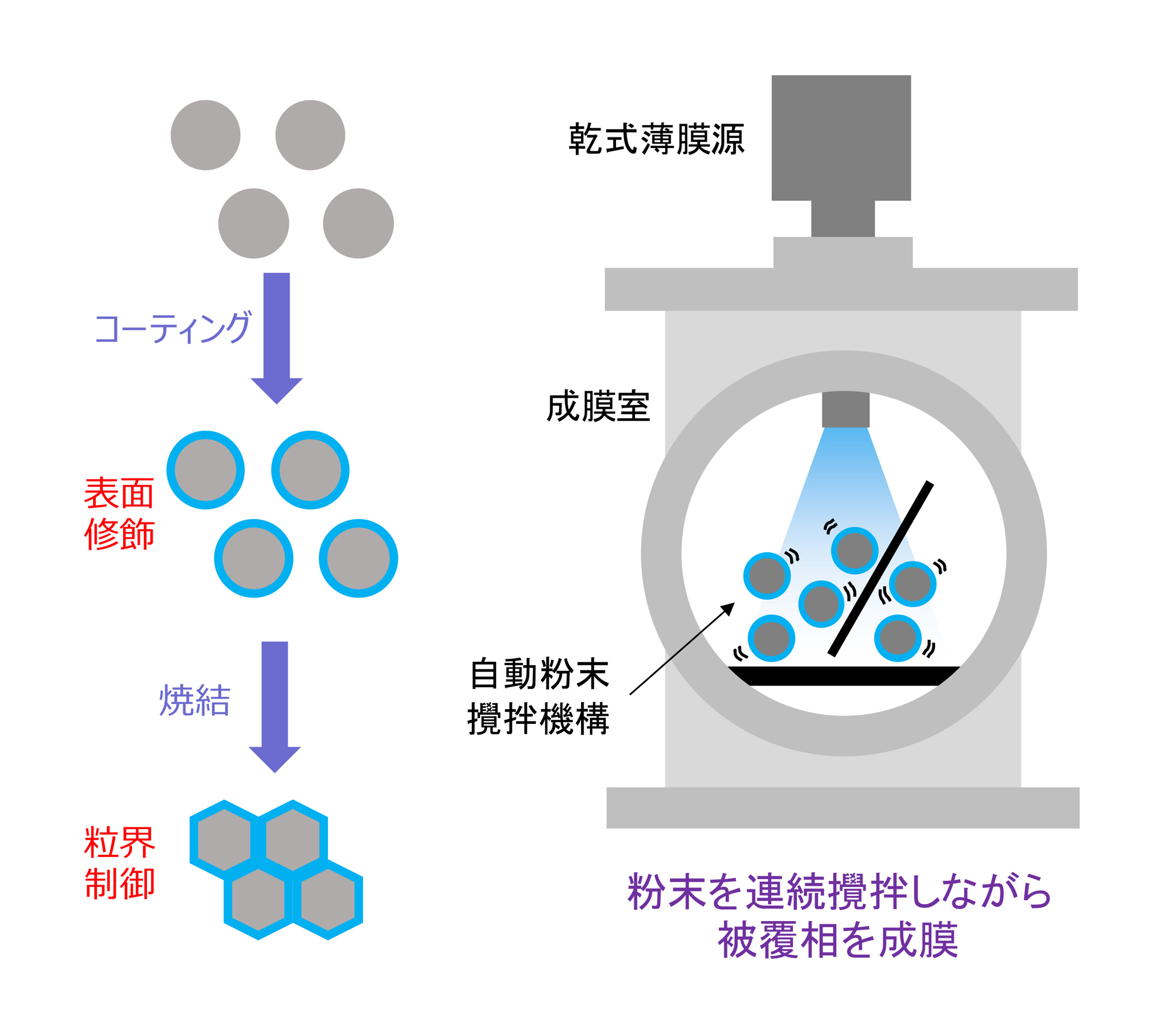

粉末コーティング技術の開発

永久磁石の性能が結晶粒界の性質に大きく依存することはよく知られており、「粒界制御」は磁石研究における重要なキーワードです。一方、粉末冶金プロセスによって作られる材料では、粉末の「表面」が焼結後の粒界を形成することになるので、粒界制御の問題を粉末表面修飾の問題に置き換えることができると言えます。

この観点から、当チームでは、粉末の表面に異種材料のナノ被膜をコーティングする技術を開発しています。真空容器内で粉末を連続攪拌しながら、乾式薄膜技術を用いて被覆材料をコーティングします。この方式は汎用性が高く様々な材料に適用できるので、被覆相の組成や膜厚、複数材料の組み合わせなどを変えながら、粒界特性のチューニングを行うことができます。さらに、この技術を低酸素粉末冶金プロセスに組み込み、金属粉末表面に酸化物層を介すことなく異種材料をコーティングすることにも成功しています。

高性能バルク磁石のための強加工技術開発

強加工法はプレス加工のように材料をたたいたり引き伸ばしたりする事で任意形状を得るために使われる手法ですが、実は材料内部の結晶粒を微細化し、結晶方位を揃える事 (集合組織化 texturing) にも利用する事ができます。永久磁石において、結晶粒の微細化と集合組織化は高性能を引き出す上でも重要です (図参照)。当グループでは高圧ねじり加工や熱間据込加工を活用し、次世代磁石材料候補の筆頭であるナノコンポジット磁石ナノ組織の最適化に取り組んできており、現在も研究を進めています。これと並行して、難焼結材であるSm-Fe-N磁石のバルク化を目指し、粉末圧延法の改良にも取り組んでいます。

巨大保磁力Sm2Fe17N3磁石粉末の合成

保磁力は粒径が微細になるほど増加することが知られています。しかしながらサブミクロンサイズまで微細化した例はありませんでした。当グループでは化学的粉末合成法(還元拡散法)の開発によるSm2Fe17N3磁石粉末のサブミクロンサイズ化、製造プロセスにおけるSm2Fe17N3結晶格子中への水素侵入の発見と脱水素工程の開発により、サブミクロンサイズにおいても粒径の微細化とともに保磁力が増加することを明らかにしました。最近では還元拡散法の一層の開発により、これまでの保磁力-粒径の関係を凌駕する高い保磁力を有するSm2Fe17N3磁石粉末の実現に成功しています。

世界初のSm2Fe17N3焼結磁石を目指して

Sm2Fe17N3磁石はモーター内の高温環境においてはネオジム磁石に優る磁石性能を有します。しかしながら、焼結時に保磁力が大幅に低下する問題を抱えていたため、これまでにSm2Fe17N3焼結磁石が実現されたことはありませんでした。ところが、2012年に高木らが保磁力低下は粉末の表面酸化膜に起因することを発見し、2015年には粉末を一度も酸化させることなく焼結すれば保磁力低下のないSm2Fe17N3焼結磁石が作製可能であることを実験的に明らかにしました。

現在は、焼結磁石の保磁力向上を目指した結晶粒径や粒界制御の技術開発を行っており、ネオジム磁石を超える焼結磁石の実現を目指しています。

準安定型永久磁石材料の創製

高周波電磁誘導によって作られた熱プラズマは、最高温度は約1万Kに達し、このプラズマ流に投入された固体金属は瞬時に金属蒸気となった後、均一核生成・不均一凝縮を経て微粒子(粒径数300 nm以下)になります。

その際の急冷速度は103-106 K/secであるとされています。この急冷効果を利用し、準安定相であるTbCu7構造を有する(SmZr)(FeCo)10Nx化合物や、ThMn12構造を有するNdFe12Nx、Sm(FeCo)12化合物の微粉末の作製に取り組んでいます。また、これらの微粉末を原料粉として、ナノコンポジット磁石の実現も目指しています。

ナノコンポジット磁石の挑戦

Nd2Fe14B磁石などのハード磁性相 (高保磁力) と純鉄 (高飽和磁化) などのソフト磁性相をナノサイズで複合させたナノコンポジット磁石の開発に取り組んでいます (図 参照)。ネオジム磁石の約2倍という性能が出るとの古典的な予測がありますが、最近の第一原理計算と薄膜実験を組み合わせた研究により、ハード/ソフト界面の方位関係をも制御する必要が示唆されています。当グループでは強加工を活用した新しいプロセスの開発を通じて、バルクでの異方性ナノコンポジット磁石実現を目指して研究しています。