Digital Manufacturingデジタルものづくり

DX(デジタルトランスフォーメーション)を

実現するデジタルものづくり

About研究の取り組み

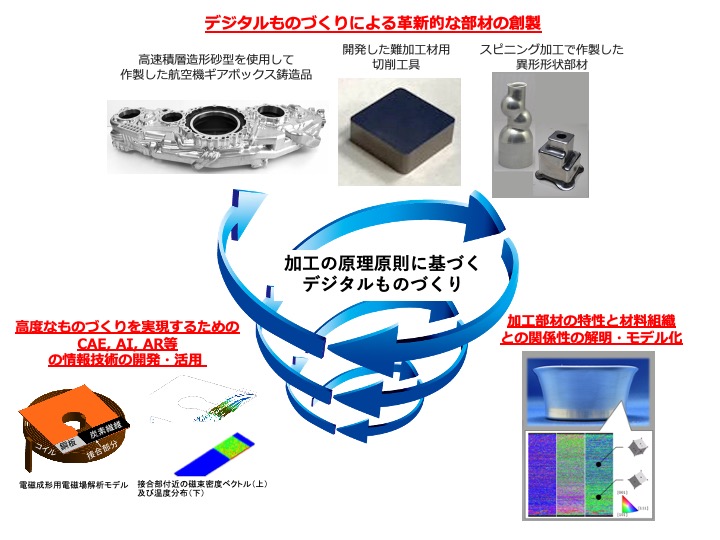

設計・製造の現場では、CAE等の情報システムの導入が進んでいます。「デジタルものづくり」とは、これら情報システムに加え、今まで適用されてこなかった最新のAIやロボット制御技術等を塑性加工・鋳造・溶接・積層造形等の加工技術と高度なレベルで連携させ、より効率的な加工や従来難しかった高度な加工を実現する技術です。当部門では、更に、加工された材料の特性とミクロ組織との関係性の解明や、加工現象の観察によるモデル化にも取り組んでおり、そのモデルの利用も加えた「加工現象の原理原則に基づいたデジタルものづくり」を進め、製造技術のDX実現への更なる貢献を目指して、研究に取り組んでいます。

pointsポイント

- 1材料特性とミクロ組織との関係性の解明・加工プロセスの観察により、加工現象のモデル化を行い、そのモデルを利用して効率的な加工や従来難しかった高度な加工を実現

- 2CAE等の情報システム、AI、ロボット制御技術、加工現象のモデル化技術等と加工技術のより高度な連携による革新的な製造プロセスの実現

Feature研究の特色

近年、本邦の産業競争力を維持・向上させるためIoTや、つながる工場等DXに関する取り組みが盛んに行われています。しかし、製造・加工プロセスのDXを実現するためには、IoT等のつなげる技術だけでは不十分で、加工される材料の特性や加工プロセスのモデル化・データ化とそれらの利用技術の開発が必要不可欠です。製造技術研究部門は各加工プロセスに精通した研究者を多数抱している特徴を活かし、塑性加工・鋳造・溶接・積層造形等で加工された材料の特性とミクロ組織との関係性の解明や、最新のAI技術の利用・加工現象の素過程の解明およびモデル化による加工技術の高度化、勘所に着目して構築した加工技術のデータベース化、加工プロセス・特性評価・信頼性評価等の各種製造シミュレーション技術の高機能化・高精度化に関する研究を行っております。また、これら個々の技術の高度化に加えて、従前の技術的常識では困難であった技術の高度な連携・組み合わせにより革新的な加工プロセスの開発にも取り組んでいます。

Result研究成果

-

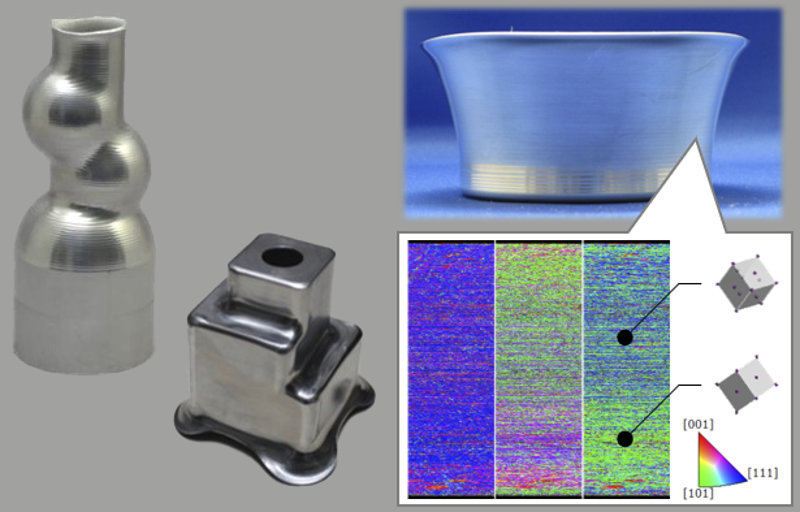

1.ロボット制御による異形形状のスピニング加工技術の開発

製品の形状を作成する3D-CADと工具パスを計算するCAM、そして、ロボット制御技術を連携させることにより、従来困難とされた楕円形や多角形の断面形状、かつ、偏心、傾斜、湾曲した軸を有する異形形状のスピニング加工を実現しました。従前の常識では困難であったロボット制御技術とCAM技術の連携により、従来のスピニング加工では難しかった軸方向に断面形状が複雑に変化する形状であっても、3D-CADデータから工具パスを一括で計算し、容易に成形が可能です。

-

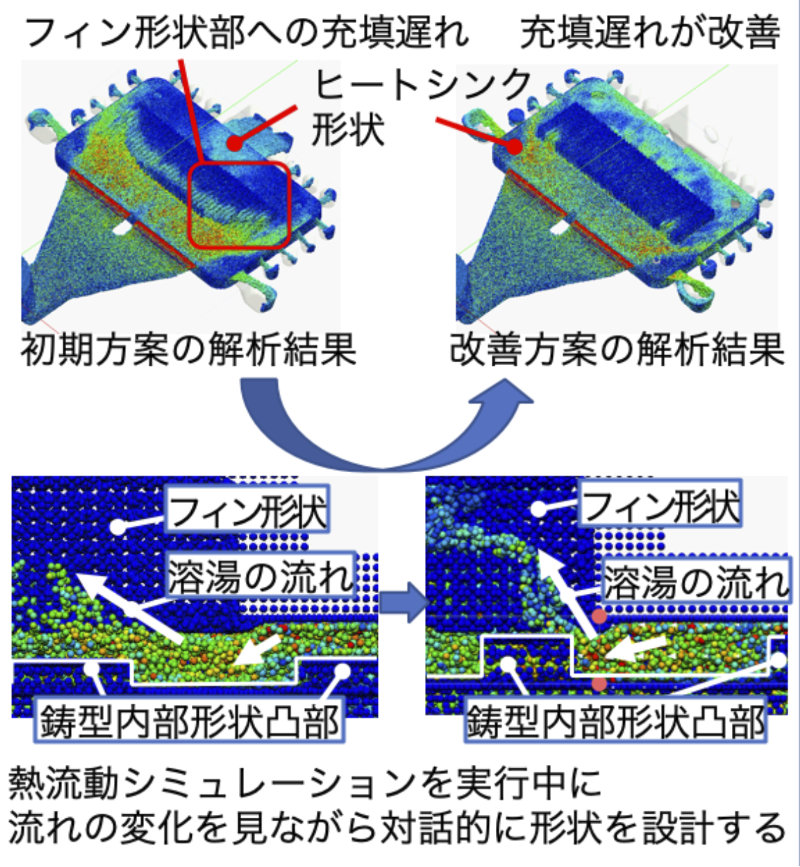

2.ダイカスト方案インタラクティブ設計システムの開発

CAD技術と高速な粒子法シミュレーションを組み合わせて、解析中に計算結果を評価しながら、解析対象の形状を変更可能とする、世界初のダイカスト方案インタラクティブ設計システムを開発しました。インタラクティブ設計システムを用いて、パワー半導体用ヒートシンクのダイカスト方案設計を実施しました。インタラクティブ設計システムを用いることにより、従来手順と比較して3倍近いダイカスト方案設計の効率化が可能であることを実製品形状で実証しました。

-

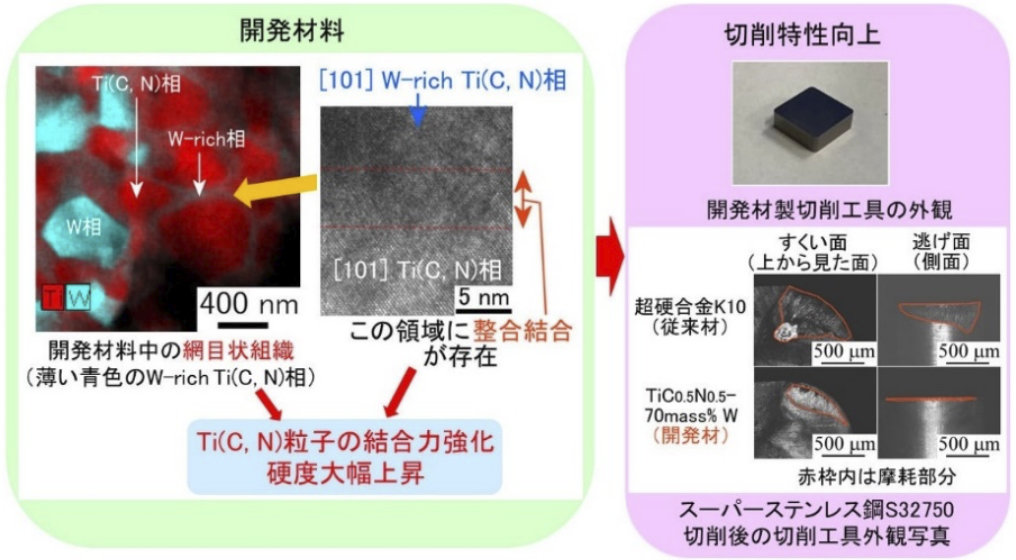

3.高温硬度、耐酸化性に優れ、難削材の切削加工に適したサーメットの開発

ナノレベルの超微細網目構造を持つTi(C, N)-W系サーメットが、従来の超硬合金K10より高温硬度、耐酸化性に優れ、難削材スーパーステンレス鋼、インコネルの切削加工時、開発材工具の方がK10製工具より摩耗が小さくなることを明らかにしました。

-

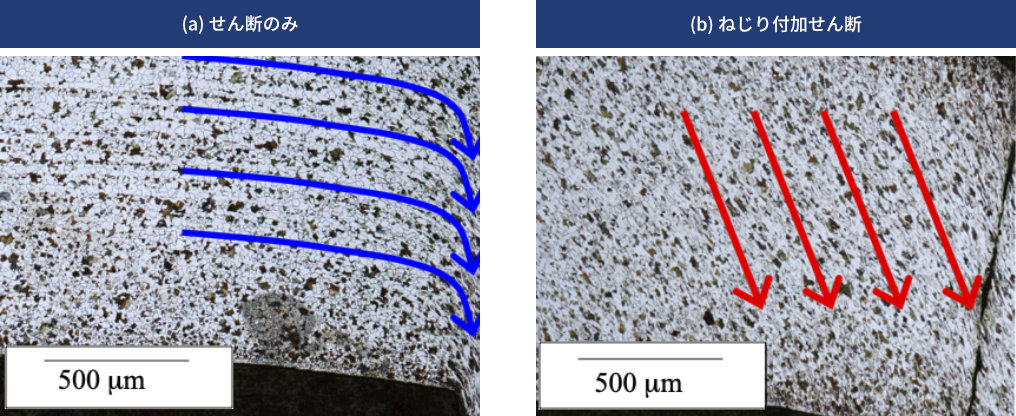

4.ねじり付加によるせん断ダレの抑制技術の開発

線材や棒材を切断する際に用いられるせん断加工において、加工時に発生するダレを抑制するため、ねじりを付加したせん断加工を開発しました。ねじりを付加することで切断に必要となるせん断力を低下させることができ、ダレの発生を抑制できることを確認しました。また、せん断加工では切断端面にひずみが集中しており、ダレの要因となっていましたが、ねじりを付加することで、そのひずみを材料全体に均一化できていることを確認し、ダレ抑制のメカニズムを材料学的に証明しました。

-

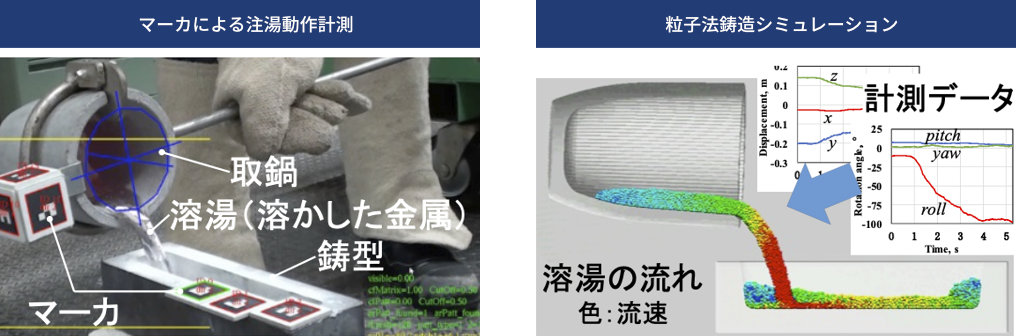

5.マーカ追尾技術を用いた熟練作業者の注湯動作の取得と取得した動作を基にした溶湯流動シミュレーション技術の開発

作業者による注湯動作の計測技術として、マーカを用いた取鍋運動の計測技術を開発しました。取鍋と鋳型にマーカを設置し、ビデオカメラでそれらを撮影することにより、取鍋の運動を計測することが可能となりました。また、この計測データを入力可能な粒子法熱流動・凝固シミュレータを開発しました。これらにより下図に示すように注湯動作に基づいて鋳造シミュレーションを行うことが可能となりました。本開発技術により熟練作業者の注湯動作とそれに対する溶湯の流れを分析・評価することが可能となり、鋳造品の品質の向上に寄与します

-

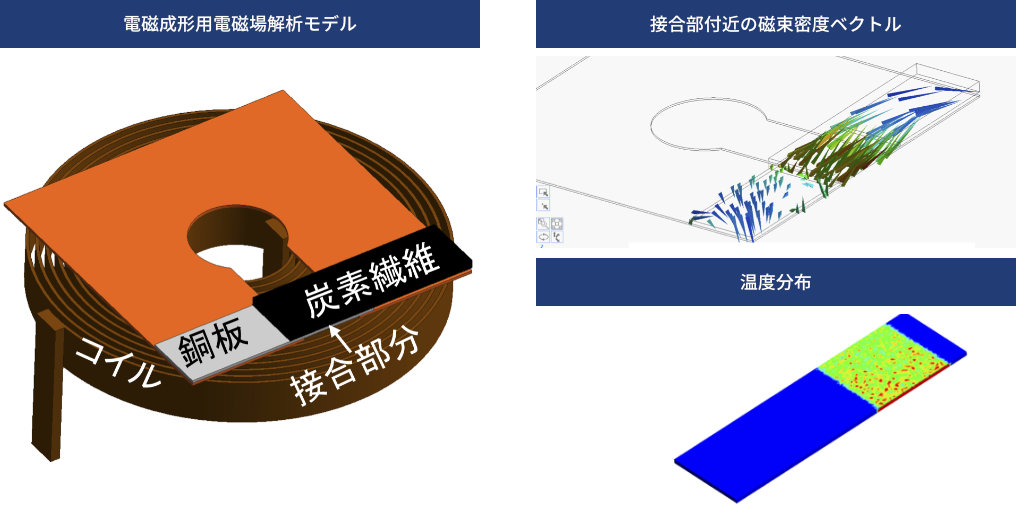

6.電磁場解析と熱伝導解析による電磁成形現象の解明と高度化

電磁力で金属を塑性変形させる電磁成形の技術に、CAEによる電磁場解析と熱伝導解析を取り入れることで加工プロセスの現象解明がより一層進展しました。その結果、塑性加工のみならず、金属同士の接合、あるいは金属と炭素繊維強化プラスチックの接合という、異種材料の接合加工も可能になりました。